Predavanja o tolerancijama i doskocima za sport. Udžbenik: Tolerancije i slijetanja. Mjerenje površinskih odstupanja

Kontrolna pitanja

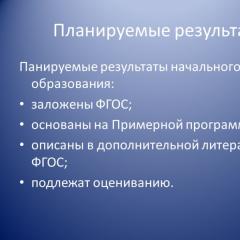

Plan

Standardizacija

Bilješke sa predavanja

po stopi:

"zamjenjivost,

tehnička mjerenja"

Donjeck 2008

Predavanje br. 1 „Koncept zamjenjivosti i standardizacije. Osnove principa zamjenjivosti." 3

Predavanje br. 2 “Tolerancija i sistemi uklapanja elemenata cilindričnih i ravnih spojeva.” 10

Predavanje br. 3 “Proračun i izbor sletanja za GVC-e.” 17

Predavanje br. 4 “Proračun i projektovanje merača za ispitivanje delova glatkih spojeva.” 28

Predavanje br. 5 “Tolerancije i naleganja kotrljajućih ležajeva.” 36

Predavanje br. 6 “Normalizacija i označavanje hrapavosti površine.” 42

Predavanje br. 7 “Tolerancije oblika i položaja površina.” 47

Predavanje br. 8 “Dimenzionalni lanci”. 56

Predavanje br. 9 “Zamjenjivost, metode i sredstva za mjerenje i nadzor zupčanika.” 68

Predavanje br. 10 “Zamjenjivost navojnih spojeva.” 77

Predavanje br. 11 „Zamjenjivost ključanih i užličastih spojeva.” 82

Predavanje br. 12 „Tolerancije kutova. Zamjenjivost konusnih veza." 86

Predavanje br. 13 “Pojam metrologije i tehničkih mjerenja.” 91

Predavanje br. 1 „Koncept zamjenjivosti i standardizacije. Osnove principa zamjenjivosti."

Savremeno mašinstvo karakteriše:

Kontinuirano povećanje kapaciteta mašine i produktivnosti;

Stalno poboljšanje dizajna mašina i drugih proizvoda;

Sve veći zahtjevi za preciznošću proizvodnje mašina;

Rast mehanizacije i automatizacije proizvodnje.

Za uspješan razvoj mašinstva u ovim oblastima od velike je važnosti organizacija proizvodnje mašina i drugih proizvoda na bazi zamjenjivosti i standardizacije.

Svrha discipline: upoznavanje sa metodama obezbjeđivanja zamjenjivosti,

standardizacije, kao i metode mjerenja i kontrole

u odnosu na savremene proizvode mašinstva.

Iz istorije razvoja zamenljivosti i standardizacije.

Elementi zamjenjivosti i standardizacije pojavili su se davno.

Na primjer, vodovod koji su izgradili rimski robovi napravljen je od cijevi strogo određenog promjera. Standardizirani kameni blokovi korišteni su za izgradnju piramida u starom Egiptu.

U 18. stoljeću, ukazom Petra 1, izgrađen je niz vojnih brodova istih dimenzija, naoružanja i sidrišta. U metaloprerađivačkoj industriji, zamjenjivost i standardizacija prvi put su korišteni 1761. godine u tvornicama oružja u Tuli, a zatim u Iževsku.

Koncept zamjenjivosti i njegove vrste.

Zamjenjivost je mogućnost sklapanja neovisno proizvedenih dijelova u jedinicu, a jedinica u mašinu bez dodatne obrade i ugradnje. Istovremeno, mora se osigurati normalan rad mehanizma.

Da bi se osigurala zamjenjivost dijelova i montažnih jedinica, oni moraju biti proizvedeni sa zadatom preciznošću, tj. tako da su njihove dimenzije, oblik površine i drugi parametri u granicama određenim pri projektovanju proizvoda.

Skup naučnih i tehničkih osnovnih principa, čija implementacija tokom projektovanja, proizvodnje i rada obezbeđuje zamenljivost delova, montažnih jedinica i proizvoda naziva se princip zamenljivosti.

Postoji razlika između potpune i nepotpune zamjenjivosti dijelova sastavljenih u montažne jedinice.

Potpuna zamjenjivost osigurava mogućnost slobodne montaže (ili zamjene tokom popravke) bilo kojeg nezavisno proizvedenog dijela istog tipa u montažnu jedinicu, proizvedenu sa zadatom preciznošću. (Na primjer, vijci, matice, podloške, čahure, zupčanici).

Ograničena zamjenjivost se odnosi na one dijelove čija montaža ili zamjena može zahtijevati grupni odabir dijelova (selektivno sklapanje), korištenje kompenzatora, podešavanje položaja dijelova i montažu. (Na primjer, sklop mjenjača, kotrljajući ležajevi).

Nivo zamjenjivosti proizvodnje proizvoda karakterizira koeficijent zamjenjivosti jednak omjeru radnog intenziteta proizvodnje zamjenjivih dijelova prema ukupnom intenzitetu rada proizvodnje proizvoda.

Postoje i eksterna i unutrašnja zamjenjivost.

Eksterna je zamjenjivost kupljenih ili kooperativnih proizvoda (ugrađenih u druge složenije proizvode) i montažnih jedinica u pogledu pokazatelja performansi, veličine i oblika spojnih površina. (Na primjer, kod elektromotora je vanjska zamjenjivost osigurana brzinom rotacije osovine, snagom, kao i prečnikom osovine; kod kotrljajućih ležajeva - vanjskim prečnikom vanjskog prstena i unutrašnjim prečnikom unutrašnjeg prstena, kao i preciznošću rotacije).

Interna zamjenjivost se proteže na dijelove, montažne jedinice i mehanizme uključene u proizvod. (Na primjer, u kotrljajućem ležaju, kotrljajni elementi i prstenovi imaju internu zamjenjivost grupa).

Osnova za implementaciju zamjenjivosti u modernoj industrijskoj proizvodnji je standardizacija.

Koncepti standardizacije. Kategorije standarda

Najveća međunarodna organizacija u oblasti standardizacije je ISO (do 1941. zvala se ISA, organizovana 1926.) Najviši organ ISO-a je Generalna skupština, koja se sastaje svake 3 godine, donosi odluke o najvažnijim pitanjima i bira Predsjednik organizacije. Organizaciju čini veliki broj klijenata. Povelja navodi da je glavna svrha ISO-a „da promoviše povoljan razvoj standardizacije u cijelom svijetu kako bi se olakšala međunarodna razmjena dobara i razvila međusobna saradnja u različitim oblastima djelovanja.

Osnovne pojmove i definicije u oblasti standardizacije utvrđuje ISO komitet za proučavanje naučnih principa standardizacije (CTACO).

Standardizacija je planirana aktivnost uspostavljanja obaveznih pravila, normi i zahtjeva čijom primjenom se poboljšava kvalitet proizvoda i produktivnost rada.

Standard je regulatorni i tehnički dokument koji utvrđuje zahtjeve za grupe homogenih proizvoda i pravila koja osiguravaju njihov razvoj, proizvodnju i upotrebu.

Tehničke specifikacije (TU) - regulatorno-tehnički dokument koji utvrđuje zahtjeve za određene proizvode, materijale, njihovu proizvodnju i kontrolu.

Da bi se ojačala uloga standardizacije, razvijen je i pušten u rad državni (suvereni) sistem standardizacije DSS. Njime se utvrđuju ciljevi i zadaci standardizacije, struktura tijela i službi za standardizaciju, postupak izrade, izvršenja, odobravanja, objavljivanja i primjene standarda.

Glavni ciljevi standardizacije su:

Poboljšanje kvaliteta proizvoda;

Razvoj izvoza;

Razvoj specijalizacije;

Razvoj saradnje.

U zavisnosti od obima primene, LSS predviđa sledeće kategorije standarda:

GOST (DST) – državni standardi;

OST - industrija;

STP – preduzeća.

Osnovni pojmovi i definicije principa zamjenjivosti

Osnovni pojmovi i definicije utvrđeni su u GOST 25346-82.

Veza je dva ili više dijelova koji su pomično ili nepomično spojeni jedan s drugim.

Slika 1 – Primjeri povezivanja

Nazivna veličina je opća veličina spojnih dijelova, dobivena kao rezultat proračuna i zaokružena u skladu sa nizom normalnih linearnih dimenzija utvrđenih GOST 6636 - 69 i raspoređenih na osnovu serije preferiranih brojeva GOST 8032 - 56 .

Nizovi preferiranih brojeva (Renardovi nizovi) su geometrijske progresije.

R5: =1,6 – 10; 16; 25; 40; 63; 100…

R10: = 1,25 – 10; 12.5; 16; 20; 25…

Stvarna veličina je veličina dobivena kao rezultat obrade dijela i izmjerena s prihvatljivom greškom.

Prilikom izrade crteža najpogodnije je naznačiti veličinu u obliku nominalne veličine s odstupanjima.

Granične dimenzije su dvije najveće dozvoljene dimenzije između kojih mora ležati stvarna veličina odgovarajućeg dijela. ()

Slika 2 – Granične dimenzije rupe, osovine

Tolerancija veličine je razlika između najveće i najmanje granice veličine (T – Tolerancija)

Tolerancija je mjera točnosti dimenzija i određuje složenost proizvodnje dijela. Što je veća tolerancija, to je lakša i jeftinija proizvodnja dijela.

Koncepti nazivne veličine i odstupanja pojednostavljeni su grafičkim prikazom tolerancija u obliku dijagrama položaja tolerancijskih polja.

To main

četvrti dio

Tolerancije i slijetanja.

Alat za mjerenje

Poglavlje IX

Tolerancije i slijetanja

1. Koncept zamjenjivosti dijelova

U modernim fabrikama alatne mašine, automobili, traktori i druge mašine ne proizvode se u jedinicama ili čak desetinama ili stotinama, već u hiljadama. Kod takve proizvodne skale veoma je važno da svaki deo mašine stane tačno na svoje mesto prilikom montaže bez ikakvog dodatnog ugradnje. Jednako je važno da bilo koji dio koji ulazi u sklop omogući njegovu zamjenu drugim iste namjene bez ikakvog oštećenja rada cijele gotove mašine. Dijelovi koji zadovoljavaju takve uslove nazivaju se zamjenjivo.

Zamjenjivost dijelova- to je svojstvo dijelova da zauzmu svoja mjesta u jedinicama i proizvodima bez prethodnog odabira ili podešavanja i obavljaju svoje funkcije u skladu sa propisanim tehničkim uslovima.

2. Spojni dijelovi

Zovu se dva dijela koja su međusobno pokretno ili stacionarno povezana parenje. Veličina po kojoj su ti dijelovi povezani naziva se veličina parenja. Zovu se dimenzije za koje dijelovi nisu povezani besplatno veličine. Primjer spojnih dimenzija je promjer osovine i odgovarajući promjer rupe u remenici; Primjer slobodnih dimenzija je vanjski promjer remenice.

Da bi se postigla izmjenjivost, spojne dimenzije dijelova moraju biti precizno izvedene. Međutim, takva obrada je složena i nije uvijek praktična. Stoga je tehnologija pronašla način da dobije zamjenjive dijelove uz rad s približnom točnošću. Ova metoda se sastoji u tome da se za različite uslove rada nekog dela utvrđuju dozvoljena odstupanja u njegovim dimenzijama, pri čemu je i dalje moguć besprekoran rad dela u mašini. Ova odstupanja, izračunata za različite radne uslove dela, ugrađuju se u poseban sistem tzv sistem prijema.

3. Pojam tolerancije

Specifikacije veličine. Poziva se izračunata veličina dijela, naznačena na crtežu, od koje se mjere odstupanja nominalne veličine. Tipično, nazivne dimenzije se izražavaju u cijelim milimetrima.

Zove se veličina stvarno dobivenog dijela tijekom obrade prirodna veličina.

Dimenzije između kojih stvarna veličina dijela može varirati se nazivaju ekstremno. Od njih se zove veća veličina najveće ograničenje veličine, a onaj manji - najmanja granica veličine.

Devijacija je razlika između maksimalne i nominalne dimenzije dijela. Na crtežu su odstupanja obično označena brojčanim vrijednostima nominalne veličine, pri čemu je gornje odstupanje naznačeno iznad, a donje odstupanje ispod.

Na primjer, u veličini, nominalna veličina je 30, a odstupanja će biti +0,15 i -0,1.

Razlika između najveće granične i nominalne veličine naziva se gornje odstupanje, a razlika između najmanje granične i nominalne veličine je niže odstupanje. Na primjer, veličina osovine je . U ovom slučaju, najveća veličina ograničenja bit će:

30 +0,15 = 30,15 mm;

gornje odstupanje će biti

30,15 - 30,0 = 0,15 mm;

najmanja granica veličine će biti:

30+0,1 = 30,1 mm;

niže odstupanje će biti

30,1 - 30,0 = 0,1 mm.

Odobrenje za proizvodnju. Razlika između najveće i najmanje granične veličine naziva se prijem. Na primjer, za veličinu osovine, tolerancija će biti jednaka razlici maksimalnih dimenzija, tj.

30,15 - 29,9 = 0,25 mm.

4. Dozvole i smetnje

Ako se dio s rupom montira na osovinu prečnika, odnosno prečnika pod svim uvjetima manjim od promjera rupe, tada će se nužno pojaviti zazor u spoju osovine sa rupom, kao što je prikazano na Fig. 70. U ovom slučaju se poziva sletanje mobilni, budući da se osovina može slobodno okretati u rupi. Ako je veličina osovine, odnosno uvijek veća od veličine rupe (Sl. 71), tada će se prilikom spajanja osovina morati utisnuti u rupu i tada će se spoj ispostaviti preload

Na osnovu navedenog možemo izvući sljedeći zaključak:

jaz je razlika između stvarnih dimenzija rupe i osovine kada je rupa veća od osovine;

interferencija je razlika između stvarnih dimenzija osovine i rupe kada je osovina veća od rupe.

5. Klase fit i tačnosti

Slijetanja. Sadnice se dijele na mobilne i stacionarne. U nastavku predstavljamo najčešće korištene zasade, sa njihovim skraćenicama datim u zagradama.

Klase tačnosti. Iz prakse je poznato da se, na primjer, dijelovi poljoprivrednih i cestovnih mašina mogu proizvoditi manje precizno od dijelova strugova, automobila i mjernih instrumenata, a da se pritom ne ošteti njihov rad. S tim u vezi, u mašinstvu se delovi različitih mašina izrađuju prema deset različitih klasa tačnosti. Pet ih je preciznije: 1., 2., 2a, 3., Za; dva su manje tačna: 4. i 5.; ostala tri su gruba: 7., 8. i 9..

Da bi se znalo u kojoj klasi tačnosti deo treba da se proizvede, na crtežima pored slova koje označava uklapanje stavlja se broj koji označava klasu tačnosti. Na primjer, C 4 znači: klizno slijetanje 4. klase tačnosti; X 3 - trčanje 3. klase tačnosti; P - čvrsto prianjanje 2. klase tačnosti. Za sva sletanja 2. klase, broj 2 se ne koristi, jer se ova klasa točnosti koristi posebno široko.

6. Sistem rupa i sistem osovine

Postoje dva sistema za raspoređivanje tolerancija - sistem rupa i sistem osovine.

Sistem rupa (Sl. 72) karakteriše činjenica da za sve naleganja istog stepena tačnosti (iste klase), pripisane istom nominalnom prečniku, rupa ima konstantna maksimalna odstupanja, dok se raznovrsnost naleganja dobija pomoću mijenjanje maksimalnih odstupanja osovine.

Sistem osovine (Sl. 73) karakteriše činjenica da za sve naleganja istog stepena tačnosti (iste klase), koji se odnose na isti nazivni prečnik, osovina ima konstantna maksimalna odstupanja, dok je raznovrsnost naleganja u ovom sistemu vrši se unutar promjenom maksimalnih odstupanja rupe.

Na crtežima je sistem rupa označen slovom A, a sistem osovine slovom B. Ako je rupa napravljena prema sistemu rupa, tada je nazivna veličina označena slovom A sa brojem koji odgovara klasa tačnosti. Na primjer, 30A 3 znači da se rupa mora obraditi prema sistemu rupa 3. klase tačnosti, a 30A - prema sistemu rupa 2. klase tačnosti. Ako je rupa obrađena pomoću sistema osovine, tada je nazivna veličina označena nasjedom i odgovarajućom klasom tačnosti. Na primjer, rupa 30S 4 znači da se rupa mora obraditi sa maksimalnim odstupanjima prema sistemu osovine, prema kliznom spoju 4. klase tačnosti. U slučaju kada se vratilo proizvodi po sistemu osovine, naznačeno je slovo B i odgovarajuća klasa tačnosti. Na primjer, 30B 3 će značiti obradu osovine pomoću sistema osovine 3. klase tačnosti, a 30B - korištenjem sistema osovine 2. klase tačnosti.

U mašinstvu se sistem rupa češće koristi od sistema osovine, jer je povezan sa nižim troškovima alata i opreme. Na primjer, za obradu rupe datog nominalnog prečnika sa sistemom rupa za sve naleganja jedne klase, potreban je samo jedan razvrtač i za mjerenje rupe - jedan / granični čep, i sa sistemom osovine, za svako naleganje unutar jednog klase potreban je poseban razvrtač i poseban granični čep.

7. Tablice odstupanja

Za određivanje i dodjelu klasa točnosti, nasjedanja i vrijednosti tolerancije koriste se posebne referentne tablice. Budući da su dozvoljena odstupanja obično vrlo male vrijednosti, kako se ne bi pisale dodatne nule, u tablicama tolerancije one su naznačene u hiljaditim dijelovima milimetra, tzv. mikrona; jedan mikron je jednak 0,001 mm.

Kao primjer, data je tablica 2. klase točnosti za sistem rupa (tablica 7).

Prva kolona tabele daje nazivne prečnike, druga kolona prikazuje odstupanja rupa u mikronima. Preostale kolone pokazuju različita uklapanja sa odgovarajućim odstupanjima. Znak plus označava da se odstupanje dodaje nominalnoj veličini, a znak minus označava da se odstupanje oduzima od nominalne veličine.

Kao primjer, odredit ćemo pomicanje naleganja u sistemu rupa 2. klase tačnosti za spajanje osovine sa rupom nominalnog prečnika 70 mm.

Nazivni prečnik 70 leži između veličina 50-80 postavljenih u prvoj koloni tabele. 7. U drugom stupcu nalazimo odgovarajuća odstupanja rupa. Stoga će najveća granična veličina rupe biti 70,030 mm, a najmanja 70 mm, budući da je donje odstupanje nula.

U koloni “Motion fit” u odnosu na veličinu od 50 do 80, naznačeno je odstupanje za osovinu. Dakle, najveća maksimalna veličina osovine je 70-0,012 = 69,988 mm, a najmanja maksimalna veličina je 70-0,032 = 69,968 mm .

Tabela 7

Granična odstupanja rupe i osovine za sistem rupa prema 2. klasi tačnosti

(prema OST 1012). Dimenzije u mikronima (1 mikron = 0,001 mm)

Kontrolna pitanja 1. Šta se naziva zamjenjivost dijelova u mašinstvu?

2. Zašto su dozvoljena odstupanja u dimenzijama delova?

3. Koje su nominalne, maksimalne i stvarne veličine?

4. Može li maksimalna veličina biti jednaka nominalnoj veličini?

5. Šta se zove tolerancija i kako odrediti toleranciju?

6. Kako se zovu gornja i donja odstupanja?

7. Kako se naziva klirens i smetnja? Zašto je obezbeđen razmak i smetnja u spoju dva dela?

8. Koje vrste sletanja postoje i kako su naznačene na crtežima?

9. Navedite klase tačnosti.

10. Koliko sletanja ima 2. klasa tačnosti?

11. Koja je razlika između sistema provrta i sistema osovine?

12. Hoće li se tolerancije rupa mijenjati za različite naleganja u sistemu rupa?

13. Hoće li se mijenjati maksimalna odstupanja osovine za različite naleganja u sistemu rupa?

14. Zašto se sistem rupa češće koristi u mašinstvu nego sistem osovine?

15. Kako se simboli za odstupanja u dimenzijama rupa postavljaju na crteže ako su dijelovi izrađeni u sistemu rupa?

16. U kojim jedinicama su navedena odstupanja u tabelama?

17. Odredite pomoću tabele. 7, odstupanja i tolerancije za izradu osovine nominalnog prečnika 50 mm; 75 mm; 90 mm.

Poglavlje X

Alat za mjerenje

Za mjerenje i provjeru dimenzija dijelova strugar mora koristiti različite mjerne alate. Za ne baš precizna mjerenja koriste se mjerna ravnala, čeljusti i mjerači otvora, a za preciznija - čeljusti, mikrometri, mjerači itd.

1. Mjerni lenjir. Čeljusti. Merač otvora

Merilo(Sl. 74) se koristi za mjerenje dužine dijelova i ivica na njima. Najčešći čelični lenjiri su dužine od 150 do 300 mm sa milimetarskim podjelama.

Dužina se mjeri direktnim nanošenjem ravnala na radni komad. Početak podjela ili nulti potez kombinuje se s jednim od krajeva dijela koji se mjeri, a zatim se računa hod na koji pada drugi kraj dijela.

Moguća tačnost mjerenja pomoću ravnala je 0,25-0,5 mm.

Čeljusti (sl. 75, a) su najjednostavniji alat za grubo mjerenje vanjskih dimenzija radnih komada. Čeljust se sastoji od dvije zakrivljene noge koje se nalaze na istoj osi i mogu se rotirati oko nje. Raširite noge čeljusti nešto veće od veličine koja se mjeri, lagano udarite njima po dijelu koji se mjeri ili ih neki tvrdi predmet pomakne tako da dođu u bliski kontakt s vanjskim površinama dijela koji se mjeri. Način prenošenja veličine sa dijela koji se mjeri na mjerno ravnalo prikazan je na sl. 76.

Na sl. 75, 6 prikazuje čeljust opruge. Podešava se na veličinu pomoću vijka i matice sa finim navojem.

Opružna čeljust je nešto praktičnija od obične čeljusti, jer održava zadanu veličinu.

Merač otvora. Za gruba mjerenja unutrašnjih dimenzija, koristite mjerač provrta prikazan na Sl. 77, a, kao i mjerač provrta opruge (sl. 77, b). Uređaj mjerača provrta sličan je onom kod čeljusti; Mjerenje ovim instrumentima je također slično. Umjesto mjerača provrta, možete koristiti čeljusti tako što ćete pomicati njegove noge jednu za drugom, kao što je prikazano na sl. 77, v.

Preciznost mjerenja pomoću čeljusti i mjerača otvora može se povećati na 0,25 mm.

2. Nonius sa preciznošću očitavanja 0,1 mm

Preciznost mjerenja mjernim ravnalom, čeljustima ili mjernim mjeračem, kao što je već naznačeno, ne prelazi 0,25 mm. Precizniji alat je kaliper (Sl. 78), koji se može koristiti za mjerenje vanjskih i unutrašnjih dimenzija izratka. Prilikom rada na strugu, čeljusti se također koriste za mjerenje dubine udubljenja ili ramena.

Čeljust se sastoji od čelične šipke (lenjira) 5 sa pregradama i čeljustima 1, 2, 3 i 8. Čeljusti 1 i 2 su integralne sa lenjirom, a čeljusti 8 i 3 su integralne sa okvirom 7, klize duž lenjira. Pomoću vijka 4 možete pričvrstiti okvir za ravnalo u bilo kojem položaju.

Za mjerenje vanjskih površina koristite čeljusti 1 i 8, za mjerenje unutrašnjih površina koristite čeljusti 2 i 3, a za mjerenje dubine udubljenja koristite šipku 6 spojenu na okvir 7.

Na okviru 7 nalazi se skala sa potezima za očitavanje razlomaka milimetra, tzv vernier. Nonius omogućava mjerenje s tačnošću od 0,1 mm (decimalni nonius), au preciznijim kalibrima - sa tačnošću od 0,05 i 0,02 mm.

Vernier uređaj. Razmotrimo kako se očitavanje nonija vrši na kaliperu s točnošću od 0,1 mm. Skala nonija (sl. 79) podijeljena je na deset jednakih dijelova i zauzima dužinu jednaku devet podjela ljenjira, odnosno 9 mm. Dakle, jedna podjela nonija iznosi 0,9 mm, odnosno kraća je od svake podjele ravnala za 0,1 mm.

Ako čvrsto zatvorite čeljusti čeljusti, nulti hod noniusa će se tačno poklopiti sa nultim hodom ravnala. Preostali potezi nonija, osim posljednjeg, neće imati takvu podudarnost: prvi potez ravnala neće doseći prvi potez ravnala za 0,1 mm; drugi potez noniusa neće doseći drugi potez ravnala za 0,2 mm; treći potez noniusa neće dostići treći potez ravnala za 0,3 mm itd. Deseti potez noniusa će se tačno poklopiti sa devetim potezom ravnala.

Ako pomaknete okvir tako da se prvi potez noniusa (ne računajući nulu) poklopi s prvim potezom ravnala, tada ćete između čeljusti čeljusti dobiti razmak od 0,1 mm. Ako se drugi potez noniusa poklopi sa drugim potezom ravnala, razmak između čeljusti će već biti 0,2 mm, ako se treći potez noniusa poklopi sa trećim potezom ravnala, razmak će biti 0,3 mm, itd. Shodno tome, nonius koji se tačno poklapa sa kojim - pomoću poteza lenjira, pokazuje broj desetinki milimetra.

Prilikom mjerenja kaliperom prvo izbroje cijeli broj milimetara, što se prosuđuje po položaju koji zauzima nulti hod nonija, a zatim gledaju koji se hod nonija poklapa sa hodom mjernog ravnala i određuju desetine milimetar.

Na sl. 79, b prikazuje položaj noniusa pri mjerenju dijela prečnika 6,5 mm. Zaista, nulta linija nonija nalazi se između šeste i sedme linije mjernog ravnala, pa je stoga promjer dijela 6 mm plus očitavanje noniusa. Zatim vidimo da se peti potez noniusa poklapa s jednim od poteza ravnala, što odgovara 0,5 mm, pa će promjer dijela biti 6 + 0,5 = 6,5 mm.

3. Nonius mjerač dubine

Za mjerenje dubine udubljenja i žljebova, kao i za određivanje ispravnog položaja izbočina po dužini valjka, koristite poseban alat tzv. mjerač dubine(Sl. 80). Dizajn dubinomjera je sličan dizajnu čeljusti. Ravnilo 1 slobodno se kreće u okviru 2 i učvršćuje se u njemu u željeni položaj pomoću vijka 4. Ravnilo 1 ima milimetarsku skalu, na kojoj se pomoću nonijasa 3, koji se nalazi na okviru 2, određuje dubina udubljenja ili žlijeba, kao prikazano na sl. 80. Očitavanje na nonijusu vrši se na isti način kao i kod mjerenja kaliperom.

4. Precizna čeljust

Za radove koji se obavljaju s većom preciznošću od do sada razmatranih, koristite preciznost(tj. tačno) čeljusti.

Na sl. 81 prikazuje preciznu čeljust iz biljke po imenu. Voskov, koji ima mjerni lenjir dužine 300 mm i nonius.

Dužina skale nonija (slika 82, a) jednaka je 49 podjela mjernog ravnala, što je 49 mm. Ovih 49 mm je precizno podijeljeno na 50 dijelova, svaki jednak 0,98 mm. Kako je jedna podjela mjernog ravnala jednaka 1 mm, a jedna podjela nonija 0,98 mm, možemo reći da je svaka podjela mjernog ravnala kraća od svakog podjela mjernog ravnala za 1,00-0,98 = 0,02 mm . Ova vrijednost od 0,02 mm ukazuje na to tačnost, što može dati nonius razmatranog precizna kaliper prilikom merenja delova.

Prilikom mjerenja preciznim kaliperom, na broj cijelih milimetara koje prolazi nulti hod nonijusa treba dodati onoliko stotih dijelova milimetra koliko pokazuje hod nonija koji se poklapa s hodom mjernog ravnala. Na primjer (vidi Sl. 82, b), duž ravnala kalipera, nulti hod nonija je prošao 12 mm, a njegov 12. hod se poklopio s jednim od poteza mjernog ravnala. Pošto podudaranje 12. reda nonija znači 0,02 x 12 = 0,24 mm, izmjerena veličina je 12,0 + 0,24 = 12,24 mm.

Na sl. Na slici 83 prikazana je precizna merača iz fabrike Kalibr sa tačnošću očitavanja od 0,05 mm.

Dužina skale nonija ove čeljusti, jednaka 39 mm, podijeljena je na 20 jednakih dijelova, od kojih se svaki uzima kao pet. Dakle, naspram petog poteza nonija nalazi se broj 25, naspram desetog - 50 itd. Dužina svakog podjela nonija je ![]()

Od sl. 83 može se vidjeti da se sa čvrsto zatvorenim čeljustima čeljusti samo nulti i posljednji potezi nonija poklapaju s potezima ravnala; ostali potezi nonija neće imati takvu podudarnost.

Ako pomičete okvir 3 dok se prvi potez noniusa ne poklopi s drugim potezom ravnala, tada ćete između mjernih površina čeljusti čeljusti dobiti razmak jednak 2-1,95 = 0,05 mm. Ako se drugi potez noniusa poklopi sa četvrtim potezom ravnala, razmak između mjernih površina čeljusti bit će jednak 4-2 X 1,95 = 4 - 3,9 = 0,1 mm. Ako se treći potez noniusa poklopi sa sljedećim potezom ravnala, razmak će biti 0,15 mm.

Računanje na ovoj čeljusti je slično gore opisanom.

Precizna čeljust (sl. 81 i 83) sastoji se od ravnala 1 sa čeljustima 6 i 7. Oznake su označene na ravnalu. Okvir 3 sa čeljustima 5 i 8 može se pomicati duž ravnala 1. Na okvir je pričvršćen nonius 4. Za gruba mjerenja okvir 3 se pomiče duž ravnala 1 i nakon učvršćivanja vijkom 9 se računa. Za precizna mjerenja koristite mikrometrijski pomak rama 3, koji se sastoji od vijka i matice 2 i stezaljke 10. Nakon što ste stegnuli vijak 10, okretanjem matice 2, navucite okvir 3 mikrometričkim vijkom do čeljusti 8 ili 5 dolazi u bliski kontakt sa dijelom koji se mjeri, nakon čega se očitava.

5. Mikrometar

Mikrometar (Sl. 84) se koristi za precizno merenje prečnika, dužine i debljine radnog komada i daje tačnost od 0,01 mm. Dio koji se mjeri nalazi se između fiksne pete 2 i mikrometrijskog vijka (vretena) 3. Rotacijom bubnja 6 vreteno se odmiče ili približava peti.

Da bi se spriječilo da vreteno previše pritisne na dio koji se mjeri kada se bubanj okreće, postoji sigurnosna glava 7 sa čegrtaljkom. Rotacijom glave 7 produžit ćemo vreteno 3 i pritisnuti dio na petu 2. Kada je ovaj pritisak dovoljan, daljim okretanjem glave njen čegrtalj će skliznuti i začut će se zvuk čegrtanja. Nakon toga se zaustavlja rotacija glave, nastali otvor mikrometra se osigurava okretanjem steznog prstena (čepa) 4 i vrši se brojanje.

Za očitavanje, skala s milimetarskim podjelama podijeljenim na pola nanosi se na stabljiku 5, koja je integralna s nosačem od 1 mikrometra. Bubanj 6 ima zakošenu kosinu, podijeljenu duž obima na 50 jednakih dijelova. Tragovi od 0 do 50 su označeni brojevima na svakih pet podjela. U nultom položaju, tj. kada je peta u kontaktu sa vretenom, nulti hod na skošenju bubnja 6 poklapa se sa nultim hodom na vretenu 5.

Mehanizam mikrometra je dizajniran tako da se pri punoj rotaciji bubnja vreteno 3 pomjera za 0,5 mm. Prema tome, ako ne okrenete bubanj za cijeli okret, odnosno ne za 50 podjela, već za jedno podeljenje ili dio obrtaja, tada će se vreteno kretati za ![]() Ovo je preciznost mikrometra. Prilikom brojanja prvo gledaju koliko se cijelih milimetara ili cijelih i pol milimetara otvorio bubanj na stabljici, a zatim tome dodaju broj stotih dijelova milimetra koji se poklapa s linijom na stabljici.

Ovo je preciznost mikrometra. Prilikom brojanja prvo gledaju koliko se cijelih milimetara ili cijelih i pol milimetara otvorio bubanj na stabljici, a zatim tome dodaju broj stotih dijelova milimetra koji se poklapa s linijom na stabljici.

Na sl. 84 desno prikazuje veličinu uzetu mikrometrom prilikom mjerenja dijela; treba obaviti odbrojavanje. Bubanj je otvorio 16 celih pregrada (napola neotvorenih) na skali stabljike. Sedmi potez kosine poklopio se sa linijom stabljike; dakle, imaćemo još 0,07 mm. Ukupno očitavanje je 16 + 0,07 = 16,07 mm.

Na sl. Slika 85 prikazuje nekoliko mikrometarskih mjerenja.

Treba imati na umu da je mikrometar precizan instrument koji zahtijeva pažljivo rukovanje; stoga, kada vreteno lagano dodirne površinu dijela koji se mjeri, više ne treba rotirati bubanj, već za dalje pomicanje vretena rotirati glavu 7 (Sl. 84) dok ne uslijedi zvuk čegrtaljke.

6. Mjerači otvora

Mjerila otvora (shtihmas) se koriste za precizna mjerenja unutrašnjih dimenzija dijelova. Postoje trajna i klizna mjerača.

Konstantno ili teško, mjerač provrta (Sl. 86) je metalna šipka sa mjernim krajevima koji imaju sfernu površinu. Udaljenost između njih jednaka je promjeru rupe koja se mjeri. Kako bi se isključio utjecaj topline ruke koja drži mjerač provrta na njegovu stvarnu veličinu, mjerač provrta je opremljen držačem (ručkom).

Mikrometrijski mjerači se koriste za mjerenje unutrašnjih dimenzija sa tačnošću od 0,01 mm. Njihov dizajn je sličan mikrometru za vanjska mjerenja.

Glava mikrometrijskog merača bušotine (Sl. 87) sastoji se od čahure 3 i bubnja 4 spojenog na mikrometrijski vijak; korak zavrtnja 0,5 mm, hod 13 mm. Navlaka sadrži čep 2 i petu/sa mjernom površinom. Držeći čauru i rotirajući bubanj, možete promijeniti razmak između mjernih površina mjerača provrta. Očitavanja se vrše kao mikrometar.

Granice mjerenja glave štihmasa su od 50 do 63 mm. Za mjerenje velikih promjera (do 1500 mm), nastavci 5 se zašrafljuju na glavu.

7. Instrumenti za mjerenje granica

U serijskoj proizvodnji dijelova do tolerancija, upotreba univerzalnih mjernih alata (čeljusti, mikrometara, mikrometarskih mjerača bušotina) je nepraktična, jer je mjerenje ovim alatima relativno složena i dugotrajna operacija. Njihova tačnost je često nedovoljna, a osim toga, rezultat mjerenja ovisi o vještini radnika.

Da biste provjerili da li su dimenzije dijelova u točno utvrđenim granicama, koristite poseban alat - maksimalni kalibri. Mjerila za provjeru osovina zovu se spajalice, a ona za provjeru rupa se nazivaju saobraćajne gužve.

Mjerenje sa graničnim stezaljkama. Dvostrani granični nosač(Sl. 88) ima dva para mjernih čeljusti. Udaljenost između obraza jedne strane jednaka je najmanjoj maksimalnoj veličini, a druga - najvećoj maksimalnoj veličini dijela. Ako se osovina koja se mjeri proteže na veću stranu nosača, tada njena veličina ne prelazi dozvoljenu granicu, a ako ne, onda je njena veličina prevelika. Ako osovina prelazi i na manju stranu konzole, to znači da je njen prečnik premali, odnosno manji od dozvoljenog. Takva osovina je kvar.

Strana spajalice s manjom veličinom naziva se neprohodan(utisnuto "NE"), suprotna strana velike veličine - kontrolni punkt(brendirani “PR”). Osovina se smatra prikladnom ako konzola, spuštena na nju prolaznom stranom, klizi prema dolje pod utjecajem svoje težine (Sl. 88), a neprolazna strana ne leži na osovini.

Za mjerenje osovina velikog promjera umjesto dvostranih stezaljki koriste se jednostrane stege (Sl. 89), u kojima oba para mjernih površina leže jedna za drugom. Prednje mjerne površine takvog nosača koriste se za provjeru najvećeg dopuštenog promjera dijela, a stražnje se koriste za provjeru najmanjeg. Ove spajalice su lakše i značajno ubrzavaju proces inspekcije, jer je za mjerenje dovoljno staviti spajalicu jednom.

Na sl. 90 prikazano podesivi granični nosač, u kojoj se, ako se nose, mogu vratiti ispravne dimenzije preuređivanjem mjernih iglica. Osim toga, takva stezaljka se može podesiti na određene dimenzije i tako se veliki broj veličina može provjeriti malim setom spajalica.

Da biste promijenili na novu veličinu, morate otpustiti zavrtnje za zaključavanje 1 na lijevoj nozi, pomaknuti mjerne igle 2 i 3 u skladu s tim i ponovo pričvrstiti zavrtnje 1.

Oni su rasprostranjeni ravni granični nosači(Sl. 91), od čeličnog lima.

Mjerenje sa graničnim utikačima. Cilindrični granični mjerač čepa(Sl. 92) sastoji se od prolaznog čepa 1, zapornog čepa 3 i ručke 2. Prolazni čep („PR“) ima prečnik jednak najmanjoj dozvoljenoj veličini otvora, a ne- go plug (“NE”) ima najveći. Ako "PR" čep prođe, ali čep "NOT" ne prođe, tada je prečnik rupe veći od najmanje granice, a manji od najvećeg, odnosno u dozvoljenim je granicama. Prolazni utikač je duži od nepropusnog utikača.

Na sl. Slika 93 prikazuje mjerenje rupe sa graničnim čepom na strugu. Prolazna strana treba lako da prođe kroz rupu. Ako u rupu uđe i neprohodna strana, tada se dio odbija.

Cilindrični čepovi za velike prečnike su nezgodni zbog svoje velike težine. U tim slučajevima koriste se dva ravna utikača (Sl. 94), od kojih jedan ima veličinu jednaku najvećoj, a drugi najmanjoj dozvoljenoj. Prolazna strana je šira od prolazne strane.

Na sl. 95 prikazano podesivi granični utikač. Može se podesiti na više veličina na isti način kao podesiva granična stezaljka ili vratiti istrošene mjerne površine na ispravnu veličinu.

8. Mjerači otpora i indikatori

Reismas. Da biste precizno provjerili ispravnu ugradnju dijela u steznu glavu s četiri čeljusti, na kvadrat, itd., koristite Reismas.

Pomoću mjerača površine možete označiti i središnje rupe na krajevima dijela.

Najjednostavniji plan površine prikazan je na sl. 96, a. Sastoji se od masivne pločice s precizno obrađenom donjom ravninom i šipke po kojoj se kreće klizač sa iglom.

Mjerač naprednijeg dizajna prikazan je na Sl. 96, b. Igla mjerača 3, koristeći šarku 1 i stezaljku 4, može se svojim vrhom dovesti do površine koja se ispituje. Precizna montaža se vrši pomoću vijka 2.

Indikator. Za kontrolu tačnosti obrade na mašinama za rezanje metala, provjerava se obrađeni dio na ovalnost, konus, a za provjeru tačnosti same mašine koristi se indikator.

Indikator (sl. 97) ima metalno kućište 6 u obliku sata u kojem se nalazi mehanizam uređaja. Štap 3 sa vrhom koji viri prema van prolazi kroz telo indikatora, uvek pod uticajem opruge. Ako pritisnete šipku odozdo prema gore, ona će se kretati u aksijalnom smjeru i istovremeno rotirati strelicu 5, koja će se kretati duž brojčanika, koji ima skalu od 100 podjela, od kojih svaka odgovara kretanju štap za 1/100 mm. Kada se štap pomeri za 1 mm, kazaljka 5 će napraviti punu revoluciju oko brojčanika. Strelica 4 se koristi za brojanje cijelih okretaja.

Prilikom mjerenja indikator mora uvijek biti čvrsto fiksiran u odnosu na originalnu mjernu površinu. Na sl. 97, i prikazuje univerzalno postolje za montažu indikatora. Indikator 6 je pričvršćen na vertikalnu šipku 9 pomoću šipki 2 i 1 spojnica 7 i 8. Šipka 9 je pričvršćena u žljeb 11 prizme 12 sa nazubljenom maticom 10.

Da biste izmerili odstupanje dela od date veličine, dovedite vrh indikatora do njega sve dok ne dođe u kontakt sa površinom koja se meri i zabeležite početno očitavanje strelica 5 i 4 (vidi sliku 97, b) na dial. Zatim se indikator pomera u odnosu na površinu koja se meri ili površina koja se meri u odnosu na indikator.

Odstupanje strelice 5 od početne pozicije pokazaće veličinu konveksnosti (udubljenja) u stotim delovima milimetra, a odstupanje strelice 4 u celim milimetrima.

Na sl. Slika 98 prikazuje primjer korištenja indikatora za provjeru poravnanja centara glave i stražnje šipke tokarilice. Za precizniju provjeru, ugradite precizni valjak za brušenje između centara i indikatora u držaču alata. Donošenjem indikatorskog dugmeta na površinu valjka sa desne strane i uočavanjem strelice indikatora, ručno pomerite čeljust sa indikatorom duž valjka. Razlika u odstupanjima pokazivačke strelice u krajnjim položajima valjka pokazat će koliko tijelo stražnje bate treba pomaknuti u poprečnom smjeru.

Pomoću indikatora možete provjeriti i krajnju površinu obrađenog dijela. Indikator je fiksiran u držaču alata umjesto rezača i pomiče se zajedno s držačem alata u poprečnom smjeru tako da tipka indikatora dodiruje površinu koja se ispituje. Devijacija strelice indikatora će pokazati količinu odstupanja krajnje ravni.

Kontrolna pitanja 1. Od kojih dijelova se sastoji čeljust sa preciznošću od 0,1 mm?

2. Kako radi nonius kalipera sa tačnošću od 0,1 mm?

3. Podesite dimenzije na čeljusti: 25,6 mm; 30,8 mm; 45,9 mm.

4. Koliko podjela ima nonius precizne čeljusti sa tačnošću od 0,05 mm? Isto, sa tačnošću od 0,02 mm? Kolika je dužina jednog noniusa? Kako čitati nonius čitanja?

5. Podesite dimenzije pomoću preciznog kalibra: 35,75 mm; 50,05 mm; 60,55 mm; 75 mm.

6. Od kojih dijelova se sastoji mikrometar?

7. Koliki je korak mikrometarskog zavrtnja?

8. Kako se vrše mjerenja pomoću mikrometra?

9. Podesite dimenzije pomoću mikrometra: 15,45 mm; 30,5 mm; 50,55 mm.

10. U kojim slučajevima se koriste mjerači bušotine?

11. Za šta se koriste granični mjerači?

12. Koja je svrha prolaznih i neprolaznih strana graničnih kolosijeka?

13. Koje dizajne graničnih zagrada poznajete?

14. Kako provjeriti tačnu veličinu pomoću graničnika? Limit bracket?

15. Za šta se koristi indikator? Kako ga koristiti?

16. Kako radi mjerač površine i za šta se koristi?

Treće predavanje

2. Osnovni koncepti o spojevima (sparenja)

Pregled predavanja

Koncepti čišćenja i smetnji.

Vrste sletanja.

Formiranje spojeva u sistemu rupa iu sistemu osovine.

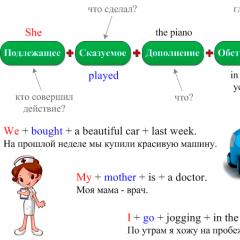

Prethodno su predstavljeni koncepti osovina I rupe kao, respektivno, spoljašnji muški i unutrašnji ženski elementi. Kada se spoje ovi elementi koji pripadaju dva različita dijela, dobije se jedno ili drugo uklapanje.

Uklapanje je priroda spoja dvaju dijelova, određena vrijednostima nastalih praznina i smetnji u ovoj vezi.

Razmak je razlika između dimenzija rupe i osovine prije montaže:

Razmak karakterizira slobodu relativnog kretanja dijelova koji se spajaju. Što je veći razmak, veća je sloboda relativnog kretanja spojnih elemenata. Možete li se sjetiti još jednog termina? backlash(njemački - Luft), što ukazuje na razmak između spojnih površina dijelova sklopa.

Ako je veličina osovine veća od veličine rupe, dolazi do pozitivne smetnje u spoju. Prednost – razlika između dimenzija osovine i rupe prije montaže:

I jaz i interferencija se, općenito govoreći, mogu smatrati algebarskim veličinama, pod pretpostavkom da je S = - N.

Koncept "prilagođavanja" odnosi se na skup parova spojenih elemenata, od kojih je veličina slučajna varijabla. Polje raspršenja date slučajne varijable ograničeno je određenim maksimalnim odstupanjima. Stoga su nastale praznine (napetosti) tokom montaže također slučajne varijable.

Pogodno je predstaviti prirodu parenja (to jest, uklapanja) na dijagramu tolerancijskih polja rupe i osovine. U geometrijskoj interpretaciji, polje tolerancije je dio ravnine ograničen odozgo i odozdo linijama maksimalnih dimenzija (odstupanja). Odstupanja ES i EI (es i ei) na dijagramima polja tolerancije (slika 2.1) su iscrtana od linije nominalne veličine - nulte linije - u mikronima.

Specifičan sadržaj datog dijagrama polja tolerancije može se bolje razumjeti sa Sl. 2.2, koji pokazuje istu prirodu veze.

Ovisno o relativnom položaju tolerancijskih polja spojnih elemenata, spojevi su tri vrste:

Sa garantovanim zazorom, P(S > 0) = 1;

Uz garantovane smetnje, P(S< 0) = 1 или P(N > 0) = 1;

Prijelazno, odnosno 0< P(s) < 1.

Naravno, P(S > 0) + P(N > 0) = 1.

Mera tačnosti veze je tolerancija naleganja. Baš kao što je tolerancija veličine razlika između njenih maksimalnih i minimalnih graničnih vrijednosti, tolerancija uklapanja se nalazi kao razlika između najvećeg i najmanjeg razmaka:

TS = S max – S min = D max – d min – (D min – d max) = T D + T d.

Rezultirajući odnos ilustruje jednostavnu ideju: visoka preciznost spajanja može se osigurati samo uz odgovarajuću visoku dimenzijsku preciznost spojnih elemenata.

Slijetanja su obično zakazana ili u sistem rupa bilo u sistem osovine.

Reč “sistem” znači red, pravilnost. Obrazac se, prije svega, izražava u činjenici da polje tolerancije jednog od spojnih dijelova ima vrlo određenu konstantnu lokaciju u odnosu na liniju nominalne veličine. Ovaj dio se zove glavni dio. Konstantna sigurnost lokacije tolerancijskog polja glavnog dijela je da ono dolazi u kontakt sa nultom linijom i da se ubacuje "u materijal dijela" (tzv. princip "uštede metala").

Slijetanja u sistem rupa dobijaju se kombinovanjem različitih tolerancijskih polja spoljašnjih muških spojnih elemenata (osovina) sa tolerancijskim poljem glavne rupe (slika 2.3):

Ovdje je gornja devijacija rupe za sve spojeve konstantna i jednaka toleranciji veličine rupe (ES = T D = const), a donja devijacija rupe je nula (EI = 0). Maksimalna odstupanja osovine koja se spaja sa ovom rupom biraju se prema prirodi dodijeljenog interfejsa.

Priključci u sistemu osovine dobijaju se kombinovanjem različitih tolerancijskih polja unutrašnjih pokrivnih elemenata (rupa) sa tolerancijskim poljem glavnog vratila (slika 2.4):

Ovdje je es = 0, ei = - T d ; ovisno o potrebnoj prirodi veze, odabiru se maksimalna odstupanja rupa (ES, EI).

Poželjna je upotreba sistema rupa: proizvodnja unutrašnjeg elementa (rupa) je često teža i skuplja; Za obradu rupa obično se koristi izmjereni alat za rezanje (na primjer, razvrtači, provlačenje), čiji raspon treba smanjiti.

U nekim slučajevima, sistem osovine je povoljniji:

Upotreba standardiziranih komponenti, čiji vanjski elementi moraju biti spojeni na različite načine (odnosno, s formiranjem različitih spojeva) s rupama drugih dijelova;

Korišćenje iste osovine za dobijanje nekoliko različitih spojeva sa ženskim unutrašnjim elementima drugih delova;

Upotreba standardnih kalibriranih šipki za proizvodnju dijelova bez njihove strojne obrade.

Književnost

Belkin V.M. Tolerancije i uklapanja (Osnovni standardi zamjenjivosti). – M.: Mašinstvo, 1992.- 528 str.

Dunin-Barkovsky I.V. Zamjenjivost, standardizacija i tehnička mjerenja. – M.: Izdavačka kuća Standards, 1987. – 352 str.

Anukhin V.I. Tolerancije i slijetanja: Udžbenik. – Sankt Peterburg: Petar, 2008. – 207 str.

UVOD 3

PREDAVANJE br. 1 KVALITET PROIZVODA 4

PREDAVANJE br. 2 DIMENZIJE. ODSTUPANJA. 8

PREDAVANJE br. 3 TOLERANCIJE. VELIČINA USLOVA ISPRAVNOSTI 9

PREDAVANJE BR. 4 KONCEPTI “VALI” I “RUPA” 11

PREDAVANJE br. 5 SLEĆANJE 12

PREDAVANJE br. 6 SISTEMI SLJETANJA 15

PREDAVANJE br. 7 JEDINSTVENI SISTEM DOZVOLA I SLETANJA 16

PREDAVANJE br. 8 POLJA TOLERANCIJE ESDP 18

PREDAVANJE br.9 FORMIRANJE SLETANJA U ESDP 20

PREDAVANJE br. 10 GREŠKE NA POVRŠINAMA MAŠINSKIH DELOVA 22

PREDAVANJE br. 11 TOLERANCIJE I ODSTUPANJA U OBLIKU POVRŠINA 23

PREDAVANJE br. 12 TOLERANCIJE, ODSTUPANJA I MERENJE ODSTUPANJA NA POLOŽAJU POVRŠINA 25

PREDAVANJE br. 13 UKUPNA ODSTUPANJA U OBLICIMA I POLOŽAJU POVRŠINA. 27

PREDAVANJE br. 14 HRAPAVOSTI POVRŠINE, NJENO STANDARDIRANJE I MJERENJA 28

PREDAVANJE br. 15 POJAM METROLOGIJE. MJERNI ALATI 32

PREDAVANJE br. 16 VRSTE I METODE MJERENJA 38

PREDAVANJE br. 17 GREŠKE MJERENJA 40

Literatura 43

UVOD

Savremeni radnik mora biti sposoban da izabere metodu obrade dijelova koja ispunjava zahtjeve navedene na crtežu i omogućava da se na najekonomičniji način postigne potrebna preciznost u izradi dijelova.

Rad mašina i mehanizama zasniva se na pokretnom i fiksnom spoju delova uključenih u sklop. Priroda veze određena je uklapanjem. Shodno tome, studenti treba da budu u stanju da odrede tolerancijske vrednosti delova, konstruišu grafički prikaz tolerancijskih polja, odrede vrstu naleganja navedenu na crtežu i izračunaju vrednosti zazora ili smetnji. Sve to olakšavaju zadaci predloženi u radnoj svesci.

Proizvedeni delovi se moraju izmeriti kako bi se uporedile dobijene dimenzije sa onima navedenim na crtežu i odlučilo da li su postojeća odstupanja prihvatljiva. Ovaj proces, pak, zahtijeva sposobnost odabira odgovarajućih mjernih instrumenata i uređaja, poznavanje njihovog dizajna, mjernih tehnika, pravila za očitavanje rezultata mjerenja i uslova valjanosti dijelova.

Glavni pokazatelj koji određuje kvalifikaciju radnika i kvalitet stručnog osposobljavanja, uz složenost obavljenog posla, jeste kvalitet proizvedenih proizvoda. Ovo posljednje je nemoguće bez poznavanja tolerancija i nasjedanja, kao i bez sposobnosti korištenja mjernih instrumenata i mjernih tehnika.

Bilješke sa predavanja iz nastavne discipline OP 05 Tolerancije i tehnička mjerenja izrađeni su na osnovu Federalnog državnog obrazovnog standarda za zanimanje srednjeg stručnog obrazovanja 150709.02 Zavarivač (elektro zavarivanje i plinsko zavarivanje).

PREDAVANJE br. 1 KVALITET PROIZVODA

Osnovni koncepti kvaliteta proizvoda

Pokazatelji kvaliteta proizvoda

Procjena kvaliteta proizvoda

Kvalitet je ukupnost svojstava i karakteristika proizvoda ili usluge koje mu daju mogućnost da zadovolji navedene ili predviđene potrebe.

Proizvod ili usluga podrazumijevaju se i kao rezultat aktivnosti ili procesa (materijalni ili nematerijalni proizvod), na primjer sam proizvod, kompjuterski program, projekat, instrukcija, itd., kao i kao aktivnost ili proces, npr. pružanje bilo koje usluge tokom usluge ili izvršenja proizvodnog procesa. Usluga je, u stvari, ista vrsta proizvoda kao i sam proizvod. Međunarodni standardi ISO, IEC i drugi ne prave razliku između njih. Pošto je riječ o industrijskim proizvodima, pod kvalitetom ćemo podrazumijevati, osim u slučajevima drugačije naznačenim, samo kvalitet proizvoda.

Pokazatelj kvaliteta proizvoda (GOST 15467-79) je kvantitativna karakteristika jednog ili više svojstava proizvoda koja čine njegov kvalitet, razmatrana u odnosu na određene uslove njegovog stvaranja i rada ili potrošnje.

Posljednji dio definicije je izuzetno važan jer pokazuje da se od proizvoda ne može zahtijevati kvalitet ako se koristi u uvjetima drugačijim od onih navedenih u tehničkim zahtjevima. Proizvođač proizvoda se u pravilu oslobađa pravne odgovornosti za kvalitet proizvoda ako može dokazati da rukovanje ili korištenje proizvoda od strane kupca nije bilo u skladu sa tehničkim specifikacijama za proizvod.

Ovisno o namjeni i zahtjevima za proizvod, kvalitet proizvoda se u pravilu ne može okarakterizirati jednim pokazateljem. U praksi se koristi sistem indikatora. Na formiranje i primenu sistema indikatora kvaliteta utiču različiti faktori: raznovrsnost (složenost) svojstava koja formiraju kvalitet proizvoda; nivo novosti i složenost njegovog dizajna; jedinstveni uslovi upotrebe i vraćanje svojstava korišćenih proizvoda itd.

Pokazatelji kvaliteta moraju ispunjavati sljedeće osnovne zahtjeve:

Doprinijeti da kvalitet proizvoda zadovolji potrebe privrede i stanovništva;

Budite stabilni;

Uzeti u obzir savremena dostignuća nauke i tehnologije, glavne pravce tehničkog procesa i svjetsko tržište;

Okarakterizirati sva svojstva proizvoda koja određuju njegovu kvalitetu;

Budite mjerljivi u svim fazama životnog ciklusa proizvoda (marketing, dizajn, proizvodnja, rad ili primjena).

Jedan indikator kvaliteta(GOST 15467-79) - pokazatelj kvalitete proizvoda, koji karakterizira jedno od njegovih svojstava (na primjer, trajnost, pouzdanost, produktivnost, itd.).

Sveobuhvatan indikator kvaliteta(GOST 15467-79) - pokazatelj kvaliteta proizvoda koji karakteriše nekoliko njegovih svojstava (na primjer, ergonomija, tj. prilagodljivost proizvoda za rad u sistemu "čovjek-mašina", što uključuje svojstva kao što su prilagodljivost kontroli, očitavanje signala , uslovi rada sa datom produktivnošću itd.).

Integralni indikator kvaliteta(GOST 15467-79) - omjer ukupnog korisnog učinka od rada ili potrošnje proizvoda do ukupnih troškova njegovog stvaranja i rada ili potrošnje.

Indikatori tehničkog učinka karakteriziraju sposobnost proizvoda da obavlja svoje funkcije pod datim uvjetima upotrebe za svoju namjenu (performanse, snaga, nosivost, itd.).

Indikatori pouzdanosti- sposobnost proizvoda da obavlja tražene funkcije pod određenim uslovima u određenom vremenskom periodu.

Svojstvo pouzdanosti proizvod je složeno svojstvo koje uključuje svojstva proizvoda kao što su pouzdanost, trajnost, mogućnost održavanja i skladištenje (u različitim kombinacijama).

Pouzdanost(GOST 27.002-89) - svojstva objekta da kontinuirano održava radno stanje neko vrijeme ili vrijeme rada.

Trajnost(GOST 27.002-89) - svojstvo objekta da održava radno stanje sve dok se ne pojavi granično stanje sa instaliranim sistemom održavanja i popravke.

Održavanje(GOST 27.002-89) - svojstvo objekta, koje se sastoji u njegovoj prilagodljivosti održavanju i vraćanju operativnog stanja održavanjem i popravkom.

Mogućnost skladištenja(GOST 27.002-89) - svojstvo objekta da održava, unutar određenih granica, vrijednosti parametara koji karakteriziraju sposobnost objekta da obavlja tražene funkcije tokom i nakon skladištenja i/ili transporta.

Ergonomski indikatori- prikladnost proizvoda za ljudsku upotrebu; koristi se u proizvodnim i kućnim procesima tokom funkcionisanja sistema osoba-proizvod-okruženje. Ovi pokazatelji uzimaju u obzir kompleks higijenskih (vlažnost, svjetlost, temperatura), antropometrijskih (napor na ručki kontrolnog sistema, udobnost rada pri sjedenju, itd.), fizioloških (usklađenost dizajna sa brzinom, vizualnim, slušne sposobnosti osobe), ergonomska (usklađenost proizvoda sa mogućnostima percepcije, upotrebe i konsolidacije vještina operatera, itd.) ljudska svojstva.

Estetski pokazatelji karakteriziraju umjetničku ekspresivnost, racionalnost forme i cjelovitost kompozicije proizvoda. Na primjer, za ručni sat takvi pokazatelji uključuju kvalitetu dizajna, usklađenost s modom, kompozicioni dizajn itd.

Indikatori proizvodnosti karakterišu stepen prilagodljivosti konstrukcije proizvodnji, radu i popravci za date vrednosti pokazatelja kvaliteta proizvoda, obim proizvodnje i uslove rada (na primer, specifični intenzitet rada u proizvodnji, održavanju i popravci, specifični energetski intenzitet).

Indikatori ujedinjenja- karakterizira stepen zasićenosti proizvoda standardnim i standardiziranim dijelovima i komponentama.

Indikatori transportnosti- okarakteriziraju prilagodljivost proizvoda da se premješta različitim vrstama vozila, a da se ne koristi za predviđenu namjenu (na primjer, prosječno trajanje i prosječni radni intenzitet pripreme proizvoda za transport; prosječno trajanje utovara proizvoda na vozilo određenog tipa itd.).

Indikatori intenziteta resursa toka posla- karakteriziraju svojstva proizvoda koja određuju efikasnost funkcionalnog proizvoda, tj. prilagodljivost efikasnom korišćenju resursa (energije, rada, materijala, vremena) namenjenih direktnoj upotrebi za njihovu namjenu (npr. specifična potrošnja goriva, električne energije, toplote).

Indikatori sigurnosti su najvažniji među svim ostalim pokazateljima kvaliteta. Uključuju grupe ekoloških indikatora, tj. indikatori zaštite životne sredine i indikatori bezbednosti rada koji karakterišu bezbednost i očuvanje zdravlja ljudi pri radu sa ovim proizvodom. Ispunjavanje kvantitativnih zahtjeva za indikatore sigurnosti (prijateljstvo prema životnoj sredini i sigurnost na radu) standardizovano je nacionalnim zakonodavnim aktima ili drugim regulatornim i tehničkim dokumentima ili međunarodnim sporazumima, njihovo ispunjenje je obavezno i provjerava se prilikom sertifikacije proizvoda. Ako proizvodi ne ispunjavaju ove zahtjeve ili nisu certificirani, nisu dozvoljeni na nacionalnim tržištima dotičnih zemalja.

Indikatori životne sredine- okarakterisati nivo štetnog uticaja proizvoda na životnu sredinu koji nastaje tokom njegovog rada ili potrošnje (na primer, specifična koncentracija štetnih materija koje se ispuštaju u životnu sredinu tokom njegovog rada ili skladištenja, specifični pritisak mašine na tlo, itd.)

Indikatori zaštite na radu- karakterizira svojstva proizvoda koja određuju sigurnost ljudi, pratećih i drugih objekata u svim načinima rada, transporta i skladištenja proizvoda.

Procjena kvaliteta proizvoda

Kvantitativna procjena pokazatelja kvaliteta proizvoda provodi se s ciljem:

Odabir najbolje opcije proizvoda;

Povećani zahtjevi za kvalitetom proizvoda u specifikacijama dizajna;

Procjena postignutih pokazatelja kvaliteta tokom projektovanja i proizvodnje;

Određivanje i kontrola pokazatelja kvaliteta nakon proizvodnje i u radu;

Utvrđivanje usklađenosti postignutih pokazatelja kvaliteta sa zahtjevima regulatorne dokumentacije i dr.

Za procjenu pokazatelja kvalitete proizvoda koriste se sljedeće metode:

Measuring;

Računski ili analitički;

Statistical;

Stručnjak;

Organoleptički;

Sociološki.

Metoda mjerenja na osnovu informacija dobijenih pomoću tehničkih mjernih instrumenata (na primjer, brzina automobila se mjeri brzinomjerom).

Metoda kalkulacije temelji se na korištenju informacija dobivenih korištenjem teorijskih ili eksperimentalnih odnosa (na primjer, takva vrijednost je snaga ili zapremina motora automobila).

Statistička metoda koristi se u slučajevima kada je upotreba mjerne ili analitičke metode nemoguća. Zasniva se na prikupljanju statističkih informacija o pojedinačnim pojavama ili parametrima proizvoda (na primjer, o vremenu kvara ili vremenu između kvarova, vremenu rada proizvoda itd.) i njihovoj obradi metodama matematičke statistike i teorije vjerovatnoće. Na osnovu rezultata ovih postupaka moguće je odrediti karakteristike koje su podložne uticaju velikog broja slučajnih faktora, na primer, prosečno vreme kvara, prosečno vreme između kvarova, prosečno vreme oporavka, verovatnoća rada bez otkaza. proizvoda itd.

Ove metode su postale široko rasprostranjene u praćenju kvaliteta proizvoda i regulisanju napretka tehnoloških procesa. Neki pokazatelji kvaliteta se ne mogu odrediti drugačije, na primjer, selektivna kontrola kvaliteta proizvoda za jednokratnu upotrebu.

Ekspertski metod zasniva se na određivanju pokazatelja kvaliteta proizvoda relativno male grupe stručnjaka stručnjaka (obično do 11-13 ljudi). Ekspertskom metodom određuju se vrijednosti takvih pokazatelja kvalitete koje se trenutno ne mogu odrediti drugim, objektivnijim metodama, na primjer, boja ili nijansa boje indikatora, miris itd.

Organoleptička metoda temelji se na korištenju informacija dobivenih kao rezultat analize percepcije osjetila, a vrijednosti indikatora se određuju analizom osjeta dobijenih na osnovu postojećeg iskustva i izražavaju se u bodovima. Tačnost i pouzdanost ove metode zavise od sposobnosti, vještina i kvalifikacija onih koji određuju. U praksi se organoleptička metoda koristi u kombinaciji sa ekspertskom, jer se ocenjuju isti pokazatelji kvaliteta, na primer, grupe pokazatelja estetike, ergonomije itd.

Sociološka metoda temelji se na određivanju pokazatelja kvaliteta proizvoda od strane njegovih stvarnih ili potencijalnih potrošača korištenjem upitnika. Točnost sociološke metode povećava se zbog širenja kruga anketiranih potrošača, ali za razliku od ekspertske metode, ova metoda ne zahtijeva posebnu obuku stručnjaka.

I sociološke i organoleptičke metode koriste se u slučajevima kada je nemoguće koristiti metode mjerenja ili proračuna.

U praksi se za određivanje pokazatelja kvaliteta proizvoda koristi kombinacija nekoliko metoda. Na primjer, podaci dobijeni metodom mjerenja se zatim izračunavaju korištenjem teoretskih odnosa; indikatori dobijeni sociološkim istraživanjem obrađuju se po posebnoj proceduri pomoću aparata matematičke statistike itd.

PREDAVANJE br. 2 DIMENZIJE. ODSTUPANJA.

Terminologija po veličini

Granična odstupanja

Oznaka na crtežu dimenzija sa maksimalnim odstupanjima

Postoje nominalne, stvarne i maksimalne veličine.

Linearna veličina - ovo je numerička vrijednost linearne veličine u odabranim mjernim jedinicama.

Nominalna veličina- veličina u odnosu na koju se određuju maksimalne dimenzije i koja služi kao polazna tačka za mjerenje odstupanja. Nazivna veličina se utvrđuje u fazi razvoja proizvoda na osnovu funkcionalne namjene dijelova izvođenjem kinematičkih, dinamičkih i proračuna čvrstoće, uzimajući u obzir konstruktivne, tehnološke, estetske i druge uslove. Nazivna veličina dobijena na ovaj način mora se zaokružiti na vrijednosti utvrđene GOST 6636-69 "Normalne linearne dimenzije".

Standard za normalne linearne dimenzije je od velike ekonomske važnosti, a sastoji se u tome da kada se smanji broj nazivnih dimenzija, potreban je opseg mjernog reznog i mjernog alata (bušilice, upuštači, razvrtači, provuci, mjerači), matrice, učvršćivači a smanjena je i ostala tehnološka oprema. Istovremeno se stvaraju uslovi za organizovanje centralizovane proizvodnje ovih alata i opreme u specijalizovanim mašinama.

Prirodna veličina- veličina utvrđena mjerenjem pomoću mjernog instrumenta sa dozvoljenom greškom mjerenja.

Pod greškom mjerenja odnosi se na odstupanje rezultata mjerenja od prave vrijednosti izmjerene vrijednosti, koja je definirana kao algebarska razlika ovih vrijednosti. Matematičko očekivanje višestrukih mjerenja uzima se kao prava vrijednost izmjerene vrijednosti.

Vrijednost dozvoljene greške mjerenja, prema kojoj se odabire potrebni mjerni instrument, regulirana je GOST 8.051-81, ovisno o točnosti proizvodnje mjernog elementa dijela navedenog na crtežu (vidi Poglavlje 3).

Granične dimenzije- dvije najveće dozvoljene veličine, između kojih stvarna veličina mora biti ili može biti jednaka. Veće od dva ograničenja veličine naziva se najveća granica veličine, a manja se naziva najmanja granica veličine. Za graničnu veličinu, koja odgovara maksimalnoj količini preostalog materijala na dijelu (gornja granica za osovinu i donja granica za rupu), naveden je termin granica protoka; za graničnu veličinu koja odgovara minimumu preostalog materijala (donja granica za osovinu i gornja granica za rupu), granica zabrane kretanja. Upoređujući stvarnu veličinu sa graničnim, može se procijeniti prikladnost elementa dijela. Granične dimenzije određuju prirodu spajanja dijelova i njihovu dopuštenu proizvodnu netočnost; u ovom slučaju, maksimalne dimenzije mogu biti veće ili manje od nominalne veličine ili se poklapati s njom.

Da bi se pojednostavilo podešavanje dimenzija na crtežima, umjesto maksimalnih dimenzija, naznačena su maksimalna odstupanja: gornje odstupanje - algebarska razlika između najveće granice i nominalne veličine; donja devijacija - algebarska razlika između najmanje granice i nominalne veličine.

Stvarno odstupanje je algebarska razlika između stvarne i nominalne veličine.

Na crtežu su maksimalna odstupanja navedena desno odmah nakon nazivne veličine: gornje odstupanje je iznad donjeg, a numeričke vrijednosti odstupanja ispisane su manjim fontom (izuzetak je simetrična dvostrana polje tolerancije, u ovom slučaju se numerička vrijednost odstupanja ispisuje istim fontom kao i nominalna veličina). Nazivna veličina i odstupanja su naznačeni na crtežu u mm. Znak plus ili minus je naznačen ispred maksimalne vrijednosti odstupanja; ako jedno od odstupanja nije naznačeno, to znači da je jednako nuli.

PREDAVANJE br. 3 TOLERANCIJE. VELIČINA USLOVA ISPRAVNOSTI

Tolerancija veličine

Uvjet valjanosti veličine

Tolerancija veličine je razlika između najveće i najmanje granične veličine ili algebarska razlika između gornjeg i donjeg odstupanja. Tolerancija se označava sa IT (International Tolerance) ili TD - tolerancija rupe i Td - tolerancija osovine.

Tolerancija veličine je uvijek pozitivna. Tolerancija veličine izražava širenje stvarnih dimenzija u rasponu od najvećih do najmanjih graničnih dimenzija; ona fizički određuje veličinu službeno dozvoljene greške u stvarnoj veličini elementa dijela tokom procesa njegove proizvodnje.

Svi koncepti: nazivna veličina, stvarna veličina, maksimalne dimenzije, maksimalna odstupanja i tolerancije mogu se prikazati grafički. Međutim, gotovo je nemoguće prikazati odstupanja i tolerancije u istoj mjeri kao i dimenzije dijela. Stoga se umjesto potpune slike dijelova s maksimalnim dimenzijama koriste shematski - samo ukazuju na odstupanja; takvi dijagrami se mogu nacrtati u mjerilu, vizualniji su, jednostavniji i kompaktniji.

Za grafički prikaz tolerancijskih polja, koji omogućava razumijevanje odnosa između nominalnih i maksimalnih dimenzija, maksimalnih odstupanja i tolerancije, uveden je koncept nulte linije.

Nulta linija je linija koja odgovara nazivnoj veličini, od koje se pri grafičkom prikazu tolerancijskih polja iscrtavaju maksimalna odstupanja dimenzija. Ako se nulta linija nalazi vodoravno, tada se na konvencionalnoj skali pozitivna odstupanja polažu prema gore, a negativna odstupanja od nje. Ako se nulta linija nalazi okomito, tada se pozitivna odstupanja iscrtavaju desno od nulte linije.

Zona koja se nalazi između dvije linije koje odgovaraju gornjoj i donjoj devijaciji naziva se zona tolerancije.

Polje tolerancije je polje ograničeno gornjim i donjim odstupanjima. Polje tolerancije je određeno veličinom tolerancije i njenim položajem u odnosu na nominalnu veličinu. Uz istu toleranciju za istu nominalnu veličinu, mogu postojati različita polja tolerancije.

Postoji razlika između početka i kraja polja tolerancije. Početak polja tolerancije je granica koja odgovara najvećem volumenu dijela i omogućava razlikovanje odgovarajućih dijelova od neodgovarajućih dijelova koji se mogu popraviti. Kraj zone tolerancije je granica koja odgovara najmanjem volumenu dijela i omogućava nam da razlikujemo prikladne dijelove od nepopravljivih neodgovarajućih.

Dijagram zone tolerancije rupe.

Prema crtežu - 4 mm, maksimalne dimenzije - 4,1-4,5.

U ovom slučaju, polje tolerancije ne prelazi nultu liniju, jer su obje maksimalne veličine veće od nominalnih.

Polje tolerancije u odnosu na nultu liniju može se locirati na različite načine.

a B C D E F

Opcije za pozicioniranje polja tolerancije u odnosu na nultu liniju:

a – asimetrična bilateralna; b – asimetrična jednostrana, sa manjim odstupanjem jednakim nuli; c – asimetrična jednostrana, sa gornjim odstupanjem jednakim nuli; d – simetrična bilateralna; d – asimetrična jednostrana sa pozitivnim odstupanjima; e - asimetrična jednostrana sa minus odstupanjima.

Asimetrična bilateralna;

15 +0,1 - asimetrična jednostrana, sa nižim odstupanjem jednakim nuli;

15 -0,1 - asimetrična jednostrana, sa gornjim odstupanjem jednakim nuli;

15 ± 0,2 - simetrično obostrano;

Asimetrična jednostrana sa pozitivnim odstupanjima;

Asimetrična jednostrana sa minus odstupanjima.

Stvarna veličina, odnosno veličina utvrđena mjerenjem, bit će prikladna ako se pokaže da nije veća od maksimalne veličine i ne manja od najmanje najveće veličine ili jednaka njima. Uvjet valjanosti za važeću veličinu: važeća veličina bit će važeća ako nije veća od najveće granične veličine i nije manja ili jednaka najmanjoj graničnoj veličini. Da bi se utvrdila prikladnost, stvarna veličina se upoređuje sa graničnim veličinama (koje postavljaju potrebnu točnost proizvodnje) i sa nenominalnom veličinom (koja je samo početna tačka za dodeljivanje graničnih veličina).

PREDAVANJE BR. 4. KONCEPTI „VRATILO“ I „RUPA“

Koncepti "osovina" i "rupa"

Uvjet prikladnosti za veličinu

Veličina na crtežu mora biti u korelaciji sa površinom čija je obrada njome određena.

Radi praktičnosti i pojednostavljenja zaključivanja pri radu s podacima o crtežu, čitav niz specifičnih elemenata dijelova može se svesti na dva elementa.

Shaft- izraz koji se konvencionalno koristi za označavanje vanjskih (muških) elemenata dijelova, uključujući necilindrične elemente, i, shodno tome, veličine za spajanje.

Rupa- izraz koji se konvencionalno koristi za označavanje unutrašnjih (obuhvatnih) elemenata dijelova, uključujući necilindrične elemente.

Oznake:

za osovinu: za rupu:

d– nominalne veličine, D- nominalne veličine,

d tah – najveća granična veličina, D tah - najveća granična veličina,

d tip – najmanja granica veličine, D tip – najmanja granica veličine,

d D – prirodna veličina, D D – prirodna veličina,

T d – prijem T D – tolerancije

U isto vrijeme, pojam "osovina" ne treba poistovjećivati sa osovinom - nazivom tipičnog dijela. Također treba imati na umu da svođenje raznolikosti elemenata na "osovina" i "rupa" ni na koji način nije povezano s određenim geometrijskim oblikom, kada se riječi "osovina" i "rupa" obično povezuju s riječju cilindar. Specifični strukturni elementi dijela mogu biti ili u obliku glatkih cilindara ili ograničeni glatkim paralelnim ravnima. Važan je samo generalizirani tip elementa dijela: ako je element vanjski (muški) to je osovina, ako je unutrašnji (ženski) to je rupa.

Uvođenje pojmova „osovina“ i „rupa“ omogućava da se razjasni uslov valjanosti stvarne veličine. Sada se zaključak da je veličina braka mora dopuniti obilježjem braka: brak je popravljiv, brak je nepopravljiv (konačan). Ako je element vanjski, odnosno osovina, tada se precijenjena stvarna veličina (veća od najveće granice) može ispraviti dodatnom obradom - kvar će biti ispravljen. A ako je element dijela unutarnji, odnosno rupa, tada više nije moguće ispraviti precijenjenu stvarnu veličinu (veću od najveće granice) obradom - čineći je manjim, dakle, u ovom slučaju, nedostatak je nepopravljiv.

Dakle, konačni uvjet za prikladnost veličine je formuliran na sljedeći način: ako je stvarna veličina između najveće i najmanje granične veličine ili jednaka bilo kojoj od njih, veličina je prikladna.

Uslovi valjanosti za rupu (unutrašnji element ) :

ako je stvarna veličina manja od najmanjeg ograničenja veličine, kvar se može ispraviti;

ako se pokaže da je stvarna veličina veća od najveće granične veličine, nedostatak je nepopravljiv (konačan).

Uvjeti prikladnosti za osovinu (spoljni element):

ako se pokaže da je stvarna veličina veća od najveće granične veličine, kvar se može ispraviti;

ako je stvarna veličina manja od najmanjeg ograničenja veličine, nedostatak je nepopravljiv (konačan).

PREDAVANJE br. 5 SLETANJA

Formiranje sletanja sa razmakom i ometanjem

Grafički prikaz naleganja sa zazorom i smetnjom

Transitional fit

Primena sletanja

Sve razne mašine, mašine, uređaji, mehanizmi sastoje se od međusobno povezanih delova. Dizajn spojeva i zahtjevi za njih mogu se razlikovati. Ovisno o svrsi veze, spojni dijelovi strojeva i mehanizama tijekom rada ili moraju izvršiti jedno ili drugo kretanje u odnosu jedan prema drugom, ili, obrnuto, ostati potpuno nepomični jedan u odnosu na drugi.

Da bi se osigurala pokretljivost spoja, potrebno je da stvarna veličina ženskog elementa jednog dijela (otvora) bude veća od stvarne veličine muškog elementa drugog dijela (vrata). Zazor nastaje kada je veličina rupe veća od veličine osovine.

Za postizanje fiksnog spoja potrebno je da stvarna veličina muškog elementa jednog dijela (vrata) bude veća od stvarne veličine ženskog elementa drugog dijela (rupa). Prednost se javlja kada je veličina osovine veća od veličine rupe.

Tehnološki postupak montaže spoja s interferentnim spojem izvodi se ili utiskivanjem osovine u otvor sa silom (pri malim smetnjama), ili povećanjem veličine rupe neposredno prije montaže zagrijavanjem (pri velikim smetnjama).

Spoj koji nastaje kao rezultat spajanja rupa i osovina istih nominalnih dimenzija naziva se naleganje. Pristajanje je priroda spoja dijelova, određena veličinom nastalih praznina ili smetnji. Priroda veze ovisi o stvarnim dimenzijama spojnih dijelova prije montaže, a nazivne dimenzije rupe i osovine koje čine spoj su iste.

Budući da stvarne dimenzije odgovarajućih rupa i osovina u seriji dijelova proizvedenih prema istim crtežima mogu varirati između navedenih maksimalnih dimenzija, onda, posljedično, veličina zazora i smetnji mogu varirati ovisno o stvarnim dimenzijama dijelova koji se spajaju. . Stoga se pravi razlika između najvećeg i najmanjeg zazora i najveće i najmanje smetnje.

Najveći zazor Smax jednak je razlici između najveće maksimalne veličine rupe Dmax i najmanje maksimalne veličine osovine dtype: Smax = Dmax - dtype.

Najmanji zazor S tipa jednak je razlici između najmanje maksimalne veličine rupe D tipa i najveće maksimalne veličine osovine d max: S tip = D tip - d max.

Maksimalna interferencija Nmax jednaka je razlici između najveće maksimalne veličine osovine dmax i najmanje najveće veličine otvora I tipa: Nmax = dmax - Dtip.

Najmanja interferencija tipa N jednaka je razlici između najmanje maksimalne veličine osovine d tipa i najveće maksimalne veličine otvora D max: N tip = d tip - D max.

Grafički prikaz zasada počinje iscrtavanjem nulte linije koja odgovara nominalnoj veličini spoja (nominalne dimenzije rupe i osovine koji čine vezu, ili, što je ista stvar, koja formira spoj, su iste). Od nulte linije, uobičajene za rupu i osovinu, iscrtavaju se na odabranoj skali i uzimajući u obzir znakove maksimalnih odstupanja rupe i osovine, au svakom slučaju - za rupu i osovinu - između odgovarajućih linija na gornja i donja odstupanja, dobijamo tolerancijska polja spojnih rupa i osovine.

Grafički prikaz sletanja

sa razmakom

Grafički prikaz smetnji

Prijelazno prianjanje - naleganje u kojem je moguće dobiti i zazor i naleganje u spoju, ovisno o stvarnim dimenzijama otvora i osovine. U grafičkom prikazu takvih nasjedanja, tolerancijska polja osovina i rupa se djelomično ili potpuno preklapaju. Prije proizvodnje, nemoguće je točno reći što će se dogoditi prilikom spajanja rupe i osovine - zazor ili smetnje. Prijelazni spoj karakterizira najveća interferencija i najveći razmak. Prijelazni spojevi se koriste umjesto interferencije kada je potrebno rastaviti i ponovo sastaviti interfejs tokom njegovog rada.

Prijelazni nasjedi, u pravilu, zahtijevaju dodatno pričvršćivanje spojnih dijelova kako bi se osigurala nepokretnost spojeva (tiplovi, klinovi, klinovi i drugi pričvrsni elementi).

Prilikom grafičkog prikaza prijelaznog uklapanja, tolerancijska polja rupe i osovine se preklapaju, odnosno dimenzije odgovarajuće rupe mogu biti veće ili manje od veličine odgovarajuće osovine, što nam ne dozvoljava da unaprijed kažemo, prije izrada para dijelova koji se spajaju, kakvo će pristajanje biti - sa razmakom ili sa smetnjom.

Slijetanja sa zagarantovanim razmakom koristi se u slučajevima kada je dozvoljeno relativno pomicanje dijelova.

Fitingi sa zagarantovanim smetnjama koriste se kada je potrebno prenijeti silu ili moment bez dodatnog pričvršćivanja samo zbog elastičnih deformacija koje nastaju prilikom sklapanja spojnih dijelova.

Prelazna sletanja koristi se u slučajevima kada je potrebno osigurati centriranje dijelova, odnosno podudarnost osi rupe i osovine.

PREDAVANJE br. 6 SISTEMI SADNJE

Glavni detalji sistema

Sistem rupa

Sistem osovine

Princip izbora sistema za sletanje

Moguće je dobiti zazor, smetnju, prelazne spojeve sa istim nominalnim prečnikom promenom položaja tolerancijskog polja osovine ili polja tolerancije rupe. Mnogo je praktičnije (tehnološki, operativno) dobiti različite vrste nasjedanja promjenom zone tolerancije jednog dijela s konstantnim položajem drugog.

Poziva se dio u kojem je položaj tolerancijskog polja osnovni i ne ovisi o traženoj prirodi veze glavni deo sistema.

Glavna rupa- rupa čije je donje odstupanje nula.

Glavna osovina- osovina čije je gornje odstupanje nula

Ako se promjenom polja tolerancije osovine formiraju različiti nasjedi sa konstantnim tolerancijskim poljem rupe - sistem rupa.

Ako se osovina uzme kao glavni dio, a tolerancijsko polje rupe se promijeni kako bi se stvorila drugačija naleganja - sistem osovine.

Sistem rupa ima širu primjenu u odnosu na sistem osovine, što je zbog njegovih tehničkih i ekonomskih prednosti u fazi izrade projekta. Za obradu rupa različitih veličina potrebno je imati različite setove alata za rezanje (bušilice, upuštače, razvrtači, provlačenje itd.), a osovine, bez obzira na njihovu veličinu, obrađuju se istim rezačem ili brusnim točkom. Dakle, sistem rupa zahtijeva znatno niže troškove proizvodnje kako u procesu eksperimentalne obrade parenja tako iu uvjetima masovne ili masovne proizvodnje.

Sistem osovine je poželjniji od sistema rupa, kada osovine ne zahtevaju dodatnu obradu obeležavanja, ali se mogu montirati nakon tzv. praznih tehnoloških procesa. Sistem osovine se koristi i u slučajevima kada sistem rupa ne dozvoljava da se izvedu potrebni spojevi prema datim projektnim rješenjima.

Prilikom odabira sistema za slijetanje potrebno je uzeti u obzir tolerancije za standardne dijelove i komponente proizvoda: kod kugličnih i valjkastih ležajeva nasjedanje unutrašnjeg prstena na osovinu vrši se u sistemu rupa, a naleganje vanjski prsten u tijelu proizvoda je u sistemu osovine

PREDAVANJE br. 7 JEDINSTVENI SISTEM DOZVOLA I SLETANJA

Opće informacije o ESDP-u

Intervali veličina

Jedinica tolerancije

Opseg preciznosti

Trenutno u međunarodnoj praksi postoje različiti sistemi tolerancija i naleganja za glatke spojeve. Najpoznatiji među njima je međunarodni ISO (Međunarodna organizacija za standardizaciju) sistem.

Međunarodni sistem ISO zasnovan je na međunarodnom iskustvu, odražava najnovija dostignuća nauke i tehnologije i veoma je obećavajući. Od svog osnivanja 1926. godine pod imenom ISA, domaći stručnjaci su aktivno uključeni u razvoj ISO sistema. Formiranjem Savjeta za međusobnu ekonomsku pomoć socijalističkih zemalja (CMEA) 1949. godine, počeo je rad na stvaranju jedinstvenih normi zamjenjivosti. Komisija za standardizaciju CMEA zasnivala je ove standarde na razvoju ISO-a.

Prema planovima programera, Jedinstveni sistem tolerancije i slijetanja (USDP) uključivao je tolerancije i slijetanja kako za glatke tako i za druge vrste spojeva. U konačnoj verziji, naziv ESDP je zadržan samo za sistem tolerancija i naleganja za glatke spojeve, a tolerancije i naleganja standardnih spojeva objedinjeni su pod opštim nazivom „Osnovne norme zamjenjivosti“ (ONV).

U Rusiji je uvođenje ESDP i ONV standarda provedeno putem državnih standarda (GOST).

Sistem prijema i sletanja nazivamo skup tolerancija i uklapanja, prirodno izgrađen na osnovu iskustva, teorijskih i eksperimentalnih istraživanja i formalizovan u obliku standarda. Sistem je dizajniran da odabere minimalno potrebne, ali dovoljne za praksu, opcije za tolerancije i naleganja tipičnih spojeva mašinskih delova. Optimalne gradacije tolerancija i naleganja su osnova za standardizaciju reznih alata i mjernih instrumenata, osiguravaju postizanje zamjenjivosti proizvoda i njihovih komponenti, te poboljšavaju kvalitet proizvoda.

Za sve veličine, tolerancije i maksimalna odstupanja su podešena na temperaturi od +20 °C.

Osnovni standardi zamjenjivosti uključuju sisteme tolerancija i uklapanja za cilindrične dijelove, čunjeve, ključeve, navoje, zupčanike itd. ISO i ESDP sistemi tolerancije i uklapanja za standardne mašinske delove su zasnovani nazajednički principi izgradnje , uključujući:

sistem formiranja sletanja i vrste interfejsa;

sistem glavnih devijacija;

nivoi tačnosti;

jedinica tolerancije;

preferirana polja tolerancije i slijetanja;

rasponi i intervali nominalnih veličina;

normalna temperatura.

Jedinstveni sistem tolerancija i uklapanja predstavljen je u obliku tabela u kojima su, za nazivne veličine, navedene naučno utemeljene vrijednosti maksimalnih odstupanja za različita tolerancijska polja rupa i osovina. Redovi tabela označavaju nazivne dimenzije, kolone označavaju polja tolerancije i odgovarajuća maksimalna odstupanja. Formalno, navedene tabele treba da imaju broj redova jednak broju nominalnih veličina obuhvaćenih standardom. Ali takvi stolovi bi bili veoma glomazni. Tehnološka praksa obrade dijelova utvrdila je da je težina njihove izrade gotovo ista u određenom rasponu veličina, pa se tolerancije ne postavljaju za svaku veličinu, već se pretpostavlja da su iste za odabrane veličine.

U najvažnijem rasponu nazivnih veličina od 1 do 500 mm, ESPD utvrđuje intervale nazivnih veličina date u tabeli.

Kada koristite ESPD tabele, obratite pažnju da su intervali nominalnih veličina naznačeni sa dodatkom reči „preko“ (skraćeno St.) i „do“. To znači da zadnja cifra (ili broj) intervala pripada datom intervalu.

Primjer. Nazivna veličina od 30 mm odnosi se na interval "preko 18 do 30", a ne na interval "preko 30 do 50"; nazivna veličina od 18 mm odnosi se na interval "preko 10 do 18", a ne na interval "preko 18 do 30".

Jedinica tolerancije - ovo je zavisnost tolerancije od nazivne veličine, koja je mjera tačnosti, koja odražava uticaj tehnoloških, dizajnerskih i metroloških faktora. Jedinice tolerancije u sistemima tolerancije i uklapanja utvrđuju se na osnovu studija tačnosti obrade delova.

Različiti dijelovi strojeva, ovisno o njihovoj namjeni i radnim uvjetima, zahtijevaju različitu preciznost izrade. ESPD predviđa nekoliko serija tačnosti, koje se nazivaju kvalifikacije. Kvalitet je skup (serija) tolerancija za sve nazivne veličine koji odgovaraju jednom stepenu tačnosti. Uspostavljene su kvalifikacije za standardizaciju potrebne proizvodne točnosti dimenzija dijelova proizvoda za različite namjene. Svaki kvalitet karakterizira određeni broj tolerancijskih jedinica - to je bio princip sastavljanja standarda zasnovanog na strogom obrascu promjena u vrijednosti tolerancije uzimajući u obzir nominalnu veličinu.

ESDP predviđa 20 kvalifikacija koje su označene arapskim brojevima (01; 0; 1; 2; ...; 18). Kako se broj kvaliteta povećava, točnost se smanjuje (tolerancija raste).

Opseg kvalifikacija:

Kvalitete od 01 do 4 koriste se u proizvodnji mjernih blokova, mjerača i brojača, dijelova mjernih instrumenata i drugih visoko preciznih proizvoda;

Kvalitete od 5. do 12. koriste se u proizvodnji delova koji prvenstveno formiraju interfejse sa drugim delovima raznih vrsta;

Kvalitete od 13 do 18 koriste se za parametre dijelova koji se ne spajaju i nemaju odlučujući utjecaj na performanse proizvoda

Tolerancije u svakoj ESPD kvalifikaciji su označene sa dva slova latiničnog alfabeta (IT) sa dodatkom kvalifikacionog broja. Na primjer, IT 5 znači prijem u 5. kvalifikaciju, i IT 10 – prijem u 10. kvalifikaciju.

Numeričke vrijednosti tolerancija date su za svaki kvalitet i uzimajući u obzir nazivne veličine. U ovom slučaju, tolerancije istih dimenzija u različitim razredima su različite, odnosno ocjene određuju različitu točnost istih nazivnih veličina.

Zaključak: budući da različite metode obrade delova imaju određenu ekonomski ostvarivu tačnost, dodeljivanje kvaliteta od strane projektanta i njegovo navođenje na crtežu zapravo postavlja tehnologiju obrade delova.

PREDAVANJE br. 8 POLJA TOLERANCIJE ESDP-a

Polja tolerancije ESDP-a

Načini za ukazivanje na odstupanja