Sport uchun tolerantlik va qo'nish bo'yicha ma'ruzalar. Darslik: Tolerantliklar va qo'nishlar. Sirtdagi og'ishlarni o'lchash

Nazorat savollari

Reja

Standartlashtirish

Ma'ruza matnlari

stavka bo'yicha:

"O'zaro almashinish,

texnik o'lchovlar"

Donetsk 2008 yil

1-maʼruza “Oʻzaro almashinish va standartlashtirish tushunchasi. O'zaro almashinish tamoyilining asoslari". 3

2-sonli ma'ruza "Tsilindrsimon va tekis bo'g'inlar elementlari uchun tolerantlik va o'rnatish tizimlari". 10

3-sonli ma'ruza "GVC uchun qo'nishlarni hisoblash va tanlash". 17

4-sonli ma’ruza “Yilliq bo‘g‘inlar qismlarini sinash uchun o‘lchagichlarni hisoblash va loyihalash”. 28

5-sonli ma’ruza “Ro‘yma podshipniklarning tolerantliklari va sig‘imlari”. 36

6-sonli ma'ruza "Yuza g'alatiligini normalash va belgilash". 42

7-sonli ma'ruza "Yuzalarning shakli va joylashuvining tolerantliklari". 47

8-sonli ma'ruza "O'lchovli zanjirlar". 56

9-sonli ma’ruza “Tishli mexanizmlarning almashinishi, o‘lchash va nazorat qilish usullari va vositalari”. 68

10-sonli ma'ruza "Tishli ulanishlarning almashinishi". 77

11-sonli ma’ruza “Kichik va shpalli bo‘g‘inlarning o‘zaro almashinishi”. 82

12-sonli ma’ruza “Burchak tolerantliklari. Konussimon birikmalarning almashinishi." 86

13-sonli ma’ruza “Metrologiya va texnik o‘lchovlar tushunchasi”. 91

1-maʼruza “Oʻzaro almashinish va standartlashtirish tushunchasi. O'zaro almashinish tamoyilining asoslari".

Zamonaviy mashinasozlik quyidagi xususiyatlar bilan ajralib turadi:

Mashina quvvati va unumdorligini doimiy ravishda oshirish;

Mashina konstruksiyalari va boshqa mahsulotlarni doimiy ravishda takomillashtirish;

Mashina ishlab chiqarishning aniqligiga bo'lgan talablarni oshirish;

Ishlab chiqarishni mexanizatsiyalash va avtomatlashtirishning o'sishi.

Ushbu sohalarda mashinasozlikning muvaffaqiyatli rivojlanishi uchun mashinalar va boshqa mahsulotlar ishlab chiqarishni o'zaro almashish va standartlashtirish asosida tashkil etish katta ahamiyatga ega.

Fanning maqsadi: o'zaro almashinishni ta'minlash usullari bilan tanishish,

standartlashtirish, shuningdek, o'lchash va nazorat qilish usullari

zamonaviy mashinasozlik mahsulotlariga nisbatan.

O'zaro almashinish va standartlashtirishning rivojlanish tarixidan.

O'zaro almashinish va standartlashtirish elementlari uzoq vaqt oldin paydo bo'lgan.

Misol uchun, Rim qullari tomonidan qurilgan suv ta'minoti tizimi qat'iy belgilangan diametrli quvurlardan qilingan. Qadimgi Misrda piramidalar qurish uchun standartlashtirilgan tosh bloklardan foydalanilgan.

18-asrda Pyotr 1 buyrug'i bilan bir xil o'lchamdagi, qurol va langarlarga ega bo'lgan bir qator harbiy kemalar qurilgan. Metallga ishlov berish sanoatida o'zaro almashinish va standartlashtirish birinchi marta 1761 yilda Tula, keyin esa Izhevsk qurol zavodlarida qo'llanilgan.

O'zaro almashinish tushunchasi va uning turlari.

O'zaro almashinish - qo'shimcha ishlov berish va o'rnatish operatsiyalarisiz mustaqil ravishda ishlab chiqarilgan qismlarni birlikka, agregatlarni esa mashinaga yig'ish qobiliyati. Shu bilan birga, mexanizmning normal ishlashini ta'minlash kerak.

Qismlar va yig'ish birliklarining almashinuvini ta'minlash uchun ular ma'lum bir aniqlik bilan ishlab chiqarilishi kerak, ya'ni. shuning uchun ularning o'lchamlari, sirt shakli va boshqa parametrlari mahsulotni loyihalashda belgilangan chegaralar ichida bo'lishi kerak.

Loyihalash, ishlab chiqarish va foydalanish jarayonida amalga oshirilishi qismlar, yig'ish birliklari va mahsulotlarning o'zaro almashinishini ta'minlaydigan ilmiy-texnikaviy asosiy tamoyillar to'plami o'zaro almashinish printsipi deb ataladi.

Yig'ish birliklariga yig'ilgan qismlarning to'liq va to'liq almashinishi o'rtasida farq mavjud.

To'liq almashinish bir xil turdagi mustaqil ravishda ishlab chiqarilgan har qanday qismlarni ma'lum bir aniqlik bilan ishlab chiqarilgan yig'ish moslamasiga bepul yig'ish (yoki ta'mirlash vaqtida almashtirish) imkoniyatini ta'minlaydi. (Masalan, boltlar, yong'oqlar, yuvgichlar, vtulkalar, viteslar).

Cheklangan o'zaro almashinish - yig'ish yoki almashtirish qismlarni guruhli tanlash (tanlab yig'ish), kompensatorlardan foydalanish, qismlarning holatini sozlash va moslashtirishni talab qilishi mumkin bo'lgan qismlarga tegishli. (Masalan, vites qutisini yig'ish, rulmanlar).

Mahsulot ishlab chiqarishning o'zaro almashinish darajasi bir-birining o'rnini bosadigan qismlarni ishlab chiqarishning mehnat zichligi mahsulot ishlab chiqarishning umumiy mehnat zichligiga nisbatiga teng bo'lgan almashinish koeffitsienti bilan tavsiflanadi.

Bundan tashqari, tashqi va ichki almashinuv mavjud.

Tashqi - sotib olingan yoki kooperativ mahsulotlar (boshqa murakkabroq mahsulotlarga o'rnatilgan) va yig'ish birliklarining ishlash ko'rsatkichlari, bog'lovchi yuzalarning o'lchamlari va shakli bo'yicha o'zaro almashinishi. (Masalan, elektr dvigatellarida tashqi almashinish milning aylanish tezligi, quvvati, shuningdek, mil diametri bilan ta'minlanadi; prokat rulmanlarida - tashqi halqaning tashqi diametri va ichki halqaning ichki diametri, shuningdek aylanish aniqligi bo'yicha).

Ichki o'zaro almashinish mahsulotga kiritilgan qismlarga, yig'ish birliklariga va mexanizmlarga taalluqlidir. (Masalan, rulmanda prokat elementlari va halqalar ichki guruh almashinuviga ega).

Zamonaviy sanoat ishlab chiqarishida o'zaro almashinishni amalga oshirishning asosi standartlashtirishdir.

Standartlashtirish haqida tushunchalar. Standartlar toifalari

Standartlashtirish sohasidagi eng yirik xalqaro tashkilot - ISO (1941 yilgacha u ISA deb nomlangan, 1926 yilda tashkil etilgan) ISOning eng yuqori organi har 3 yilda bir marta yig'ilib, eng muhim masalalar bo'yicha qarorlar qabul qiladigan va tashkilotni saylaydigan Bosh Assambleyadir. tashkilot prezidenti. Tashkilot ko'plab mijozlardan iborat. Nizomda ISO ning asosiy maqsadi “xalqaro tovar ayirboshlashni osonlashtirish va faoliyatning turli sohalarida oʻzaro hamkorlikni rivojlantirish maqsadida butun dunyoda standartlashtirishning qulay rivojlanishiga koʻmaklashish” deb taʼkidlangan.

Standartlashtirish sohasidagi asosiy atamalar va ta'riflar ISO standartlashtirishning ilmiy tamoyillarini o'rganish qo'mitasi (CTACO) tomonidan belgilanadi.

Standartlashtirish - bu majburiy qoidalar, normalar va talablarni belgilash bo'yicha rejalashtirilgan faoliyat bo'lib, ularning amalga oshirilishi mahsulot sifati va mehnat unumdorligini oshiradi.

Standart - bu bir hil mahsulotlar guruhlariga qo'yiladigan talablarni va ularni ishlab chiqish, ishlab chiqarish va foydalanishni ta'minlaydigan qoidalarni belgilaydigan normativ-texnik hujjat.

Texnik spetsifikatsiyalar (TU) - muayyan mahsulotlar, materiallar, ularni ishlab chiqarish va nazorat qilish uchun talablarni belgilaydigan normativ-texnik hujjat.

Standartlashtirish rolini kuchaytirish uchun DSS standartlashtirishning davlat (suveren) tizimi ishlab chiqildi va foydalanishga topshirildi. U standartlashtirishning maqsad va vazifalarini, standartlashtirish organlari va xizmatlarining tuzilmasini, standartlarni ishlab chiqish, bajarish, tasdiqlash, nashr etish va joriy etish tartibini belgilaydi.

Standartlashtirishning asosiy maqsadlari quyidagilardan iborat:

Mahsulot sifatini yaxshilash;

Eksportni rivojlantirish;

Mutaxassislikni rivojlantirish;

Hamkorlikni rivojlantirish.

Qo'llash sohasiga qarab, LSS quyidagi standartlar toifalarini taqdim etadi:

GOST (DST) - davlat standartlari;

OST - sanoat;

STP - korxonalar.

O'zaro almashinish tamoyilining asosiy atamalari va ta'riflari

Asosiy atamalar va ta'riflar GOST 25346 - 82 da o'rnatiladi.

Bog'lanish - bu bir-biriga harakatlanuvchi yoki qo'zg'almas holda bog'langan ikki yoki undan ortiq qismlar.

1-rasm - Ulanishlarga misollar

Nominal o'lcham - bu hisoblash natijasida olingan va GOST 6636 - 69 tomonidan o'rnatilgan oddiy chiziqli o'lchamlar qatoriga muvofiq yaxlitlangan va GOST 8032 - 56 imtiyozli raqamlar qatori asosida taqsimlangan ulanish qismlari uchun umumiy o'lchamdir. .

Afzal sonlar qatori (Renard seriyasi) geometrik progressiyalardir.

R5: =1,6 – 10; 16; 25; 40; 63; 100…

R10: = 1,25 – 10; 12,5; 16; 20; 25…

Haqiqiy o'lcham - bu qismni qayta ishlash natijasida olingan va qabul qilinadigan xato bilan o'lchangan o'lcham.

Chizmalarni tuzishda o'lchamni og'ishlar bilan nominal o'lcham shaklida ko'rsatish eng qulaydir.

Cheklangan o'lchamlar ruxsat etilgan ikkita maksimal o'lcham bo'lib, ular orasida tegishli qismning haqiqiy o'lchami yotishi kerak. ()

Shakl 2 - Teshikning, milning chegara o'lchamlari

Hajmi bardoshliligi - bu eng katta va eng kichik o'lcham chegaralari o'rtasidagi farq (T - Tolerantlik)

Tolerantlik o'lchov aniqligining o'lchovidir va qismni ishlab chiqarishning murakkabligini belgilaydi. Tolerantlik qanchalik katta bo'lsa, qismni ishlab chiqarish osonroq va arzonroq bo'ladi.

Nominal o'lcham va og'ish tushunchalari bardoshlik maydonlarining joylashuvi diagrammalari ko'rinishidagi tolerantliklarning grafik tasviri bilan soddalashtirilgan.

Asosiyga

to'rtinchi bo'lim

Tolerantlik va qo'nish.

O'lchov vositasi

IX bob

Tolerantlik va qo'nish

1. Qismlarning almashinishi tushunchasi

Zamonaviy zavodlarda stanoklar, avtomobillar, traktorlar va boshqa mashinalar birliklarda yoki hatto o'nlab yoki yuzlab emas, balki minglab ishlab chiqariladi. Bunday ishlab chiqarish miqyosi bilan, qo'shimcha moslamalarsiz yig'ish paytida mashinaning har bir qismi o'z joyiga to'liq mos kelishi juda muhimdir. Yig'maga kiradigan har qanday qism butun tayyor mashinaning ishlashiga hech qanday zarar etkazmasdan uni xuddi shu maqsadda boshqasiga almashtirishga imkon berishi bir xil darajada muhimdir. Bunday shartlarni qondiradigan qismlar deyiladi almashtiriladigan.

Ehtiyot qismlarning almashinishi- bu qismlarning birlik va mahsulotlarda o'z joylarini oldindan tanlamasdan yoki joyida sozlashsiz egallashi va belgilangan texnik shartlarga muvofiq o'z vazifalarini bajarishi.

2. Birlashtiruvchi qismlar

Bir-biriga harakatlanuvchi yoki statsionar bog'langan ikkita qism deyiladi juftlashish. Ushbu qismlarni bog'laydigan o'lcham deyiladi juftlash hajmi. Qismlari ulanmagan o'lchamlar chaqiriladi ozod o'lchamlari. Birlashtiruvchi o'lchamlarga misol sifatida milning diametri va g'altakdagi teshikning mos keladigan diametri; Erkin o'lchamlarga misol sifatida g'altakning tashqi diametrini keltirish mumkin.

O'zaro almashinishni olish uchun qismlarning birlashtiruvchi o'lchamlari aniq bajarilishi kerak. Biroq, bunday qayta ishlash murakkab va har doim ham amaliy emas. Shu sababli, texnologiya taxminan aniqlik bilan ishlaganda almashtiriladigan qismlarni olish yo'lini topdi. Bu usul shundan iboratki, qismning turli xil ish sharoitlari uchun uning o'lchamlarida ruxsat etilgan og'ishlar o'rnatiladi, bunda mashinada qismning benuqson ishlashi hali ham mumkin. Qismning turli xil ish sharoitlari uchun hisoblangan ushbu og'ishlar deyiladi ma'lum bir tizimda qurilgan qabul qilish tizimi.

3. Tolerantliklar haqida tushuncha

Hajmi spetsifikatsiyalari. Chizmada ko'rsatilgan, og'ishlar o'lchanadigan qismning hisoblangan o'lchami deyiladi nominal hajmi. Odatda, nominal o'lchamlar butun millimetrda ifodalanadi.

Qayta ishlash jarayonida haqiqatda olingan qismning o'lchami deyiladi haqiqiy hajmi.

Bir qismning haqiqiy o'lchami o'zgarishi mumkin bo'lgan o'lchamlar deyiladi ekstremal. Ulardan kattaroq o'lcham deyiladi eng katta hajm chegarasi, va kichikroq - eng kichik o'lcham chegarasi.

Burilish- bu qismning maksimal va nominal o'lchamlari o'rtasidagi farq. Chizmada og'ishlar odatda nominal o'lchamdagi raqamli qiymatlar bilan ko'rsatiladi, yuqori og'ish yuqorida va pastki og'ish quyida ko'rsatilgan.

Masalan, o'lchamda nominal o'lcham 30 ga teng, og'ishlar esa +0,15 va -0,1 bo'ladi.

Eng katta chegara va nominal o'lchamlar o'rtasidagi farq deyiladi yuqori og'ish, va eng kichik chegara va nominal o'lchamlar orasidagi farq pastki og'ish. Masalan, milning o'lchami . Bunday holda, eng katta chegara hajmi:

30 +0,15 = 30,15 mm;

yuqori og'ish bo'ladi

30,15 - 30,0 = 0,15 mm;

eng kichik o'lcham chegarasi bo'ladi:

30+0,1 = 30,1 mm;

pastki og'ish bo'ladi

30,1 - 30,0 = 0,1 mm.

Ishlab chiqarishni tasdiqlash. Eng katta va eng kichik chegara o'lchamlari orasidagi farq deyiladi qabul qilish. Misol uchun, milya o'lchami uchun tolerantlik maksimal o'lchamlardagi farqga teng bo'ladi, ya'ni.

30,15 - 29,9 = 0,25 mm.

4. Bo'shliqlar va interferentsiyalar

Agar teshikka ega bo'lgan qism diametrli milga o'rnatilgan bo'lsa, ya'ni barcha sharoitlarda diametri teshik diametridan kam bo'lsa, unda ko'rsatilgandek, milning teshik bilan ulanishida bo'shliq paydo bo'ladi. Anjir. 70. Bunday holda, qo'nish deyiladi mobil, chunki mil teshikda erkin aylanishi mumkin. Agar milning o'lchami, ya'ni har doim teshikning o'lchamidan kattaroq bo'lsa (71-rasm), u holda milni ulashda teshikka bosish kerak bo'ladi va keyin ulanish chiqadi. oldindan yuklash

Yuqoridagilarga asoslanib, biz quyidagi xulosaga kelishimiz mumkin:

bo'shliq - teshik mildan kattaroq bo'lganda, teshik va milning haqiqiy o'lchamlari o'rtasidagi farq;

aralashuv - milning teshikdan kattaroq bo'lganda, milning haqiqiy o'lchamlari va teshik o'rtasidagi farq.

5. Fit va aniqlik sinflari

Qo'nishlar. Ko'chatlar ko'chma va statsionarga bo'linadi. Quyida biz eng ko'p ishlatiladigan ko'chatlarni, ularning qisqartmalari qavslar ichida keltirilgan.

Aniqlik sinflari. Amaliyotdan ma'lumki, masalan, qishloq xo'jaligi va yo'l mashinalarining qismlari tokarlik, avtomashinalar va o'lchov asboblari qismlariga qaraganda, ularning ishlashiga zarar etkazmasdan kamroq aniqlik bilan ishlab chiqarilishi mumkin. Shu munosabat bilan mashinasozlikda turli mashinalarning qismlari o'n xil aniqlik sinflari bo'yicha ishlab chiqariladi. Ulardan beshtasi aniqroq: 1-chi, 2-chi, 2a, 3-chi, Za; ikkitasi kamroq aniq: 4 va 5; qolgan uchtasi qo'pol: 7, 8 va 9.

Qismni qaysi aniqlik sinfida ishlab chiqarish kerakligini bilish uchun moslikni ko'rsatadigan harf yonidagi chizmalarda aniqlik sinfini ko'rsatadigan raqam qo'yiladi. Masalan, C 4 quyidagilarni anglatadi: 4-sinfning to'g'ridan-to'g'ri qo'nishi; X 3 - aniqlik 3-sinfning yugurish qo'nishi; P - aniqlik 2-sinfning mahkam o'rnashishi. Barcha 2-sinf qo'nishlari uchun 2 raqami ishlatilmaydi, chunki bu aniqlik klassi ayniqsa keng qo'llaniladi.

6. Teshik tizimi va milya tizimi

Toleranslarni tartibga solish uchun ikkita tizim mavjud - teshik tizimi va milya tizimi.

Teshik tizimi (72-rasm) bir xil nominal diametrga tayinlangan bir xil darajadagi aniqlikdagi (bir xil sinf) barcha moslamalar uchun teshik doimiy maksimal og'ishlarga ega bo'lishi bilan tavsiflanadi, shu bilan birga turli xil moslamalar olinadi. milning maksimal og'ishlarini o'zgartirish.

Millar tizimi (73-rasm) bir xil nominal diametrga tegishli bo'lgan bir xil darajadagi aniqlikdagi (bir xil sinf) barcha moslamalar uchun milning doimiy maksimal og'ishlariga ega bo'lishi bilan tavsiflanadi, shu bilan birga bu tizimdagi moslamalarning xilma-xilligi. teshikning maksimal og'ishlarini o'zgartirish orqali ichida amalga oshiriladi.

Chizmalarda teshik tizimi A harfi bilan, milya tizimi esa B harfi bilan belgilanadi. Agar teshik teshik tizimiga muvofiq tuzilgan bo'lsa, unda nominal o'lcham A harfi bilan mos keladigan raqam bilan belgilanadi. aniqlik klassi. Masalan, 30A 3 teshikni 3-aniqlik sinfidagi teshik tizimiga va 30A - 2-aniqlik sinfidagi teshik tizimiga muvofiq qayta ishlash kerakligini anglatadi. Agar teshik milya tizimi yordamida ishlov berilsa, u holda nominal o'lcham moslama va mos keladigan aniqlik sinfi bilan belgilanadi. Masalan, 30S 4 teshik, 4-sinf aniqlik toifasidagi toymasin moslamaga ko'ra, mil tizimiga muvofiq maksimal og'ishlar bilan ishlov berilishi kerakligini anglatadi. Agar milya mil tizimiga muvofiq ishlab chiqarilgan bo'lsa, B harfi va tegishli aniqlik klassi ko'rsatiladi. Misol uchun, 30B 3 3-aniqlik klassi mil tizimidan foydalangan holda milni qayta ishlashni anglatadi va 30B - aniqlik 2-sinfli mil tizimidan foydalangan holda.

Mashinasozlikda teshik tizimi milya tizimiga qaraganda tez-tez ishlatiladi, chunki u asboblar va uskunalar uchun arzonroq xarajatlar bilan bog'liq. Misol uchun, ma'lum bir nominal diametrli teshikni bitta sinfning barcha moslamalari uchun teshik tizimi bilan qayta ishlash uchun faqat bitta rayba kerak va teshikni o'lchash uchun - bitta / chegara vilkasi va milya tizimi bilan har bir moslama uchun sinf alohida reamer va alohida chegara vilkasi kerak.

7. Og‘ishlar jadvallari

Aniqlik sinflari, moslik va bardoshlik qiymatlarini aniqlash va belgilash uchun maxsus mos yozuvlar jadvallari qo'llaniladi. Ruxsat etilgan og'ishlar odatda juda kichik qiymatlar bo'lganligi sababli, qo'shimcha nollarni yozmaslik uchun tolerantlik jadvallarida ular millimetrning mingdan bir qismida ko'rsatilgan. mikron; bir mikron 0,001 mm ga teng.

Misol tariqasida teshik tizimi uchun 2-aniqlik klassi jadvali keltirilgan (7-jadval).

Jadvalning birinchi ustunida nominal diametrlar, ikkinchi ustunda mikronlarda teshik og'ishlari ko'rsatilgan. Qolgan ustunlar mos keladigan og'ishlar bilan turli xil mosliklarni ko'rsatadi. Plyus belgisi og'ish nominal o'lchamga qo'shilganligini va minus belgisi og'ish nominal kattalikdan ayirilishini bildiradi.

Misol tariqasida, nominal diametri 70 mm bo'lgan teshikka ega bo'lgan milni ulash uchun 2-aniqlik sinfidagi teshik tizimidagi moslama harakatini aniqlaymiz.

Nominal diametr 70 jadvalning birinchi ustunida joylashgan 50-80 o'lchamlar orasida joylashgan. 7. Ikkinchi ustunda biz mos keladigan teshik og'ishlarini topamiz. Shuning uchun, eng katta chegara teshik o'lchami 70,030 mm, eng kichiki esa 70 mm bo'ladi, chunki pastki og'ish nolga teng.

"Motion fit" ustunida 50 dan 80 gacha bo'lgan o'lchamlarga nisbatan mil uchun og'ish ko'rsatilgan.Shuning uchun milning eng katta maksimal o'lchami 70-0,012 = 69,988 mm, eng kichik maksimal hajmi esa 70-0,032 = 69,968 mm. .

7-jadval

Teshik tizimi uchun teshik va milning og'ishlarini 2-chi aniqlik sinfiga muvofiq cheklash

(OST 1012 ga muvofiq). Mikrondagi o'lchamlar (1 mikron = 0,001 mm)

Nazorat savollari 1. Mashinasozlikda qismlarning almashinishi nima deyiladi?

2. Nima uchun qismlarning o'lchamlarida ruxsat etilgan og'ishlar tayinlangan?

3. Nominal, maksimal va haqiqiy o'lchamlar nima?

4. Maksimal o'lcham nominal o'lchamga teng bo'lishi mumkinmi?

5. Tolerantlik deb nimaga aytiladi va tolerantlik qanday aniqlanadi?

6. Yuqori va pastki chetlanishlar nima deyiladi?

7. Tozalash va interferensiya nima deyiladi? Nima uchun ikki qismning ulanishida bo'shliq va shovqin ta'minlanadi?

8. Qanday turdagi qo'nish turlari mavjud va ular chizmalarda qanday ko'rsatilgan?

9. Aniqlik sinflarini sanab bering.

10. 2-aniqlik klassi nechta qo'nish joyiga ega?

11. Teshik tizimi va milya tizimi o'rtasidagi farq nima?

12. Teshik tizimidagi turli xil moslamalar uchun teshik tolerantliklari o'zgaradimi?

13. Teshik tizimidagi turli moslamalar uchun milning maksimal og'ishlari o'zgaradimi?

14. Nima uchun teshik tizimi mashinasozlikda milya tizimiga qaraganda tez-tez ishlatiladi?

15. Agar qismlar teshik tizimida qilingan bo'lsa, chizmalarda teshik o'lchamlaridagi og'ish belgilari qanday joylashtirilgan?

16. Jadvallarda og'ishlar qanday birliklarda ko'rsatilgan?

17. Jadval yordamida aniqlang. 7, nominal diametri 50 mm bo'lgan milni ishlab chiqarish uchun og'ishlar va bardoshlik; 75 mm; 90 mm.

X bob

O'lchov vositasi

Qismlarning o'lchamlarini o'lchash va tekshirish uchun torner turli o'lchov vositalaridan foydalanishi kerak. Juda aniq bo'lmagan o'lchovlar uchun ular o'lchov o'lchagichlari, kaliperlar va burg'ulash o'lchagichlaridan, aniqroqlari uchun - kalibrlar, mikrometrlar, o'lchagichlar va boshqalardan foydalanadilar.

1. O‘lchov o‘lchagich. Kalibrlar. Teshik o'lchagich

Mezon(74-rasm) qismlarning uzunligini va ulardagi chig'anoqlarni o'lchash uchun ishlatiladi. Eng keng tarqalgan po'lat o'lchagichlar uzunligi 150 dan 300 mm gacha millimetrli bo'linmalar bilan.

Uzunlik ish qismiga o'lchagichni to'g'ridan-to'g'ri qo'llash orqali o'lchanadi. Bo'limlarning boshlanishi yoki nol zarbasi o'lchanadigan qismning uchlaridan biri bilan birlashtiriladi va keyin qismning ikkinchi uchi tushadigan zarba hisoblanadi.

Rulet yordamida mumkin bo'lgan o'lchov aniqligi 0,25-0,5 mm.

Kaliperlar (75-rasm, a) ishlov beriladigan qismlarning tashqi o'lchamlarini qo'pol o'lchash uchun eng oddiy vositadir. Kaliper bir xil o'qda o'tiradigan va uning atrofida aylana oladigan ikkita kavisli oyoqlardan iborat. Kalibrlarning oyoqlarini o'lchanayotgan o'lchamdan bir oz kattaroq qilib, ularni o'lchanayotgan qismga yoki biron bir qattiq narsaga engil tegizish ularni harakatga keltiradi, shunda ular o'lchanayotgan qismning tashqi yuzalari bilan yaqin aloqada bo'ladi. O'lchamni o'lchanayotgan qismdan o'lchov o'lchagichga o'tkazish usuli rasmda ko'rsatilgan. 76.

Shaklda. 75, 6 bahor kaliperini ko'rsatadi. Nozik ipli vint va gayka yordamida o'lchamiga moslashtiriladi.

Prujinali kaliper oddiy kaliperga qaraganda biroz qulayroqdir, chunki u belgilangan o'lchamni saqlaydi.

Teshik o'lchagich. Ichki o'lchamlarni qo'pol o'lchash uchun rasmda ko'rsatilgan teshik o'lchagichdan foydalaning. 77, a, shuningdek, kamon burg'ulash o'lchagichi (77-rasm, b). Teshik o'lchagichining qurilmasi kaliperga o'xshaydi; Ushbu asboblar bilan o'lchash ham shunga o'xshash. Teshik o'lchagich o'rniga, rasmda ko'rsatilganidek, oyoqlarini birin-ketin harakatlantirish orqali kalibrlardan foydalanishingiz mumkin. 77, v.

Kaliperlar va burg'ulash o'lchagichlari bilan o'lchash aniqligi 0,25 mm gacha oshirilishi mumkin.

2. O'qish aniqligi 0,1 mm bo'lgan vernier kaliper

O'lchov o'lchagich, kaliper yoki burg'ulash o'lchagich bilan o'lchashning aniqligi, allaqachon ko'rsatilgandek, 0,25 mm dan oshmaydi. Aniqroq asbob - kaliper (78-rasm), uning yordamida ishlov beriladigan qismlarning tashqi va ichki o'lchamlarini o'lchash mumkin. Torna ustida ishlaganda, kaliperlar chuqurlik yoki elkaning chuqurligini o'lchash uchun ham ishlatiladi.

Kaliper bo'linmalari va jag'lari 1, 2, 3 va 8 bo'lgan po'lat novda (o'lchagich) 5 dan iborat. 1 va 2 jag'lar o'lchagich bilan, 8 va 3 jag'lar esa o'lchagich bo'ylab sirg'alib, 7-ramka bilan integraldir. Vint 4 yordamida siz ramkani o'lchagichga istalgan holatda mahkamlashingiz mumkin.

Tashqi yuzalarni o'lchash uchun jag'lar 1 va 8, ichki yuzalarni o'lchash uchun jag'lar 2 va 3, chuqurchaning chuqurligini o'lchash uchun rom 7 bilan bog'langan novda 6 ishlatiladi.

7-ramkada millimetrning kasr kasrlarini o'qish uchun zarbalari bo'lgan shkala mavjud. nonius. Nonius o'lchovlarni 0,1 mm (o'nlik nous) aniqlikda, aniqroq kalibrlarda esa 0,05 va 0,02 mm aniqlikda bajarishga imkon beradi.

Vernier qurilmasi. 0,1 mm aniqlikdagi nonius shtangasida o‘qish qanday amalga oshirilishini ko‘rib chiqamiz. Nonius shkalasi (79-rasm) o'nta teng qismga bo'linadi va o'lchagich shkalasining to'qqiz bo'linmasiga teng uzunlikni yoki 9 mm ni egallaydi. Shuning uchun noniusning bitta bo'linmasi 0,9 mm, ya'ni o'lchagichning har bir bo'linmasidan 0,1 mm ga qisqaroq.

Agar siz kaliperning jag'larini yaqindan yopsangiz, noniusning nol zarbasi o'lchagichning nol zarbasiga to'liq mos keladi. Qolgan nonius shtamplarida, oxirgisidan tashqari, bunday tasodif bo'lmaydi: noniusning birinchi zarbasi chizg'ichning birinchi zarbasiga 0,1 mm ga etib bormaydi; noniusning ikkinchi zarbasi o'lchagichning ikkinchi zarbasiga 0,2 mm ga etib bormaydi; noniusning uchinchi zarbasi chizg'ichning uchinchi zarbasiga 0,3 mm ga etib bormaydi va hokazo. Noniusning o'ninchi zarbasi chizg'ichning to'qqizinchi zarbasiga to'liq to'g'ri keladi.

Agar siz ramkani noniusning birinchi zarbasi (nolni hisobga olmagan holda) o'lchagichning birinchi zarbasiga to'g'ri keladigan tarzda harakatlantirsangiz, kaliperning jag'lari orasida siz 0,1 mm bo'shliqqa ega bo'lasiz. Agar noniusning ikkinchi zarbasi chizg'ichning ikkinchi zarbasiga to'g'ri kelsa, jag'lar orasidagi bo'shliq allaqachon 0,2 mm bo'ladi, agar noniusning uchinchi zarbasi chizg'ichning uchinchi zarbasiga to'g'ri kelsa, bo'shliq 0,3 mm bo'ladi. va hokazo Binobarin, to'liq mos keladi nonius insult qaysi - o'lchagich zarbasi yordamida, bir millimetr o'ndan sonini ko'rsatadi.

Kaliper bilan o'lchashda ular birinchi navbatda noniusning nol zarbasi egallagan pozitsiyasi bo'yicha baholanadigan millimetrning butun sonini hisoblaydilar, so'ngra qaysi nonius zarbasi o'lchov o'lchagichning zarbasiga to'g'ri kelishini ko'rib chiqadilar va o'ndan bir qismini aniqlaydilar. millimetr.

Shaklda. 79, b diametri 6,5 mm bo'lgan qismni o'lchashda noniusning holatini ko'rsatadi. Haqiqatan ham, noniusning nol chizig'i o'lchov o'lchagichning oltinchi va ettinchi qatorlari orasida joylashgan va shuning uchun qismning diametri 6 mm plyus noniusning o'qishiga teng. Keyinchalik, biz vernierning beshinchi zarbasi o'lchagichning 0,5 mm ga to'g'ri keladigan zarbalaridan biriga to'g'ri kelishini ko'ramiz, shuning uchun qismning diametri 6 + 0,5 = 6,5 mm bo'ladi.

3. Vernerli chuqurlik o‘lchagich

Chuqurliklar va yivlarning chuqurligini o'lchash, shuningdek, rolik uzunligi bo'ylab to'siqlarning to'g'ri holatini aniqlash uchun maxsus asbobdan foydalaning. chuqurlik o'lchagich(80-rasm). Chuqurlik o'lchagichning dizayni kaliperga o'xshaydi. 1-chi o'lchagich 2-ramkada erkin harakat qiladi va unga vint 4 yordamida kerakli holatda o'rnatiladi. 1-chi o'lchagich millimetr shkalasiga ega bo'lib, unda 2-ramkada joylashgan nonius 3 yordamida chuqurlik yoki truba chuqurligi aniqlanadi. shaklda ko'rsatilgan. 80. Noniusdagi o'qish kalibr bilan o'lchashdagi kabi amalga oshiriladi.

4. Nozik kaliper

Hozirgacha ko'rib chiqilganidan ko'ra aniqroq bajarilgan ish uchun foydalaning aniqlik(ya'ni aniq) kalibrlar.

Shaklda. 81 nomidagi zavodning aniq kaliperini ko'rsatadi. Voskov, 300 mm uzunlikdagi o'lchov o'lchagichga va noniusga ega.

Nonius shkalasining uzunligi (82-rasm, a) 49 mm bo'lgan o'lchov o'lchagichining 49 bo'linmasiga teng. Bu 49 mm aniq har biri 0,98 mm ga teng bo'lgan 50 qismga bo'linadi. O'lchov o'lchagichning bir bo'linmasi 1 mm ga, noniusning bir bo'linmasi 0,98 mm ga teng bo'lganligi sababli, noniusning har bir bo'linmasi o'lchov o'lchagichning har bir bo'linmasidan 1,00-0,98 = 0,02 mm ga qisqa ekanligini aytishimiz mumkin. . Bu 0,02 mm qiymat shuni ko'rsatadi aniqlik, bu ko'rib chiqilayotgan vernier tomonidan taqdim etilishi mumkin aniq kaliper qismlarni o'lchashda.

Aniq kalibr bilan o'lchashda noniusning nol zarbasi orqali o'tgan butun millimetrlar soniga o'lchov o'lchagichning zarbasi bilan mos keladigan nonius zarbasi qancha millimetrning yuzdan bir qismini qo'shish kerak. Masalan (82-rasm, b ga qarang), kalibr o'lchagichi bo'ylab noniusning nol zarbasi 12 mm dan o'tdi va uning 12-chiziq o'lchov o'lchagichning zarbalaridan biriga to'g'ri keldi. Vernierning 12-chizig'iga mos kelishi 0,02 x 12 = 0,24 mm degan ma'noni anglatadi, o'lchangan o'lcham 12,0 + 0,24 = 12,24 mm.

Shaklda. 83-rasmda Kalibr zavodining o'qish aniqligi 0,05 mm bo'lgan aniq kaliper ko'rsatilgan.

39 mm ga teng bo'lgan bu kaliperning nonius shkalasining uzunligi 20 ta teng qismga bo'linadi, ularning har biri beshta deb hisoblanadi. Shuning uchun noniusning beshinchi zarbasiga qarshi 25 raqami, o'ninchiga qarshi - 50 va hokazo. Noniusning har bir bo'linmasining uzunligi ![]()

Rasmdan. 83 ko'rinib turibdiki, kalibrning jag'lari mahkam yopilgan holda, faqat noniusning nol va oxirgi zarbalari chizg'ichning zarbalariga to'g'ri keladi; nonius zarbalarining qolgan qismida bunday tasodif bo'lmaydi.

Agar siz 3-ramkani noniusning birinchi zarbasi o'lchagichning ikkinchi zarbasiga to'g'ri kelguncha harakatlantirsangiz, u holda kaliper jag'larining o'lchash sirtlari orasida siz 2-1,95 = 0,05 mm ga teng bo'shliqqa ega bo'lasiz. Agar noniusning ikkinchi zarbasi chizg'ichning to'rtinchi zarbasiga to'g'ri kelsa, jag'larning o'lchash yuzalari orasidagi bo'shliq 4-2 X 1,95 = 4 - 3,9 = 0,1 mm ga teng bo'ladi. Agar noniusning uchinchi zarbasi o'lchagichning keyingi zarbasiga to'g'ri kelsa, bo'shliq 0,15 mm bo'ladi.

Ushbu kaliperda hisoblash yuqorida tavsiflanganga o'xshaydi.

Aniq kalibr (81 va 83-rasm) 6 va 7 jag'lari bo'lgan 1-o'lchagichdan iborat. O'lchagichda belgilar belgilanadi. Jag'lari 5 va 8 bo'lgan 3-ramka 1-chizgich bo'ylab harakatlanishi mumkin.Radkaga nonius 4 vidalanadi.Qo'pol o'lchovlar uchun 3-ramka 1-chizgich bo'ylab harakatlanadi va vint 9 bilan mahkamlangandan so'ng, hisoblash olinadi. Aniq o'lchovlar uchun vint va gayka 2 va qisqich 10 dan iborat bo'lgan rom 3 mikrometrik o'tkazgichidan foydalaning. Vintni 10 qisgandan so'ng, gaykani 2 aylantirib, romni 3 mikrometrik vint bilan jag'iga 8 yoki bo'lguncha oziqlantiring. 5 o'lchanayotgan qism bilan yaqin aloqada bo'ladi, shundan so'ng o'qish amalga oshiriladi.

5. Mikrometr

Mikrometr (84-rasm) ish qismining diametri, uzunligi va qalinligini aniq o'lchash uchun ishlatiladi va 0,01 mm aniqlik beradi. O'lchanadigan qism qo'zg'almas tovon 2 va mikrometrik vint (shpindel) o'rtasida joylashgan 3. Barabanni 6 aylantirib, mil uzoqlashadi yoki tovonga yaqinlashadi.

Baraban aylanayotganda milning o'lchanayotgan qismga juda qattiq bosilishiga yo'l qo'ymaslik uchun mandalli xavfsizlik boshi 7 mavjud. Boshni 7 aylantirib, biz shpindelni 3 kengaytiramiz va qismni tovonga 2 bosamiz. Bu bosim etarli bo'lganda, boshning keyingi aylanishi bilan uning tirgovichi sirg'alib ketadi va shitirlash ovozi eshitiladi. Shundan so'ng boshning aylanishi to'xtatiladi, hosil bo'lgan mikrometrning ochilishi qisish halqasini (tiqin) 4 burish orqali mustahkamlanadi va hisoblash olinadi.

Ko'rsatkichlarni ishlab chiqarish uchun 1 mikrometrli qavs bilan ajralmas bo'lgan 5-poyada millimetr bo'linmalari yarmiga bo'lingan shkala qo'llaniladi. 6-baraban aylana bo'ylab 50 ta teng qismga bo'lingan qiyshiq qirraga ega. 0 dan 50 gacha bo'lgan chiziqlar har besh bo'linmada raqamlar bilan belgilanadi. Nol holatda, ya'ni tovon shpindel bilan aloqa qilganda, baraban 6 paskasidagi nol zarbasi novda 5 ning nol zarbasiga to'g'ri keladi.

Mikrometr mexanizmi shunday tuzilganki, baraban to'liq aylanganda mil 3 0,5 mm ga harakatlanadi. Shunday qilib, agar siz barabanni to'liq burilish bilan emas, balki 50 ta bo'linma bilan emas, balki bitta bo'linma yoki inqilobning bir qismi bilan aylantirsangiz, mil ![]() Bu mikrometrning aniqligi. Hisoblashda ular birinchi navbatda poyadagi baraban necha butun millimetr yoki butun yarim millimetr ochilganiga qaraydilar, so'ngra buning ustiga novdadagi chiziqqa to'g'ri keladigan millimetrning yuzdan bir qismi qo'shiladi.

Bu mikrometrning aniqligi. Hisoblashda ular birinchi navbatda poyadagi baraban necha butun millimetr yoki butun yarim millimetr ochilganiga qaraydilar, so'ngra buning ustiga novdadagi chiziqqa to'g'ri keladigan millimetrning yuzdan bir qismi qo'shiladi.

Shaklda. O'ngdagi 84 qismni o'lchashda mikrometr bilan olingan o'lchamni ko'rsatadi; ortga hisoblashni amalga oshirish kerak. Baraban ildiz shkalasida 16 ta butun bo'linmani (yarim ochilmagan) ochdi. Pasning ettinchi zarbasi poya chizig'iga to'g'ri keldi; shuning uchun biz yana 0,07 mm ga ega bo'lamiz. Umumiy o'qish 16 + 0,07 = 16,07 mm.

Shaklda. 85-rasmda bir nechta mikrometr o'lchovlari ko'rsatilgan.

Shuni esda tutish kerakki, mikrometr ehtiyotkorlik bilan ishlashni talab qiladigan nozik asbobdir; shuning uchun shpindel o'lchanayotgan qismning yuzasiga engil tegsa, siz barabanni endi aylantirmasligingiz kerak, balki milni yanada siljitish uchun boshni 7 (84-rasm) ratchet ovozi kelguncha aylantiring.

6. Teshik o'lchagichlari

Teshik o'lchagichlari (shtihmas) qismlarning ichki o'lchamlarini aniq o'lchash uchun ishlatiladi. Doimiy va toymasin burg'ulash o'lchagichlari mavjud.

Doimiy yoki qattiq, teshik o'lchagich (86-rasm) sferik yuzaga ega bo'lgan o'lchov uchlari bo'lgan metall novda. Ularning orasidagi masofa o'lchanadigan teshikning diametriga teng. Teshik o'lchagichni ushlab turgan qo'lning issiqligining haqiqiy hajmiga ta'sirini istisno qilish uchun burg'ulash o'lchagich ushlagich (tutqich) bilan jihozlangan.

Mikrometrik teshik o'lchagichlari ichki o'lchamlarni 0,01 mm aniqlik bilan o'lchash uchun ishlatiladi. Ularning dizayni tashqi o'lchovlar uchun mikrometrga o'xshaydi.

Mikrometrik burg'ulash o'lchagichning boshi (87-rasm) mikrometrik vintga ulangan gilza 3 va baraban 4 dan iborat; vint qadami 0,5 mm, zarba 13 mm. Yengda tiqin 2 va tovon/o‘lchash yuzasi mavjud. Yengni ushlab, barabanni aylantirib, siz teshik o'lchagichning o'lchash sirtlari orasidagi masofani o'zgartirishingiz mumkin. O'qishlar mikrometre kabi amalga oshiriladi.

Shtihmas boshining o'lchov chegaralari 50 dan 63 mm gacha. Katta diametrlarni (1500 mm gacha) o'lchash uchun uzatmalar 5 boshga vidalanadi.

7. Limit o'lchov asboblari

Tolerantlarga qismlarni seriyali ishlab chiqarishda universal o'lchash asboblaridan (kalibrlar, mikrometrlar, mikrometrik burg'ulash o'lchagichlari) foydalanish amaliy emas, chunki bu asboblar bilan o'lchash nisbatan murakkab va vaqt talab qiladigan ishdir. Ularning aniqligi ko'pincha etarli emas va qo'shimcha ravishda o'lchash natijasi ishchining mahoratiga bog'liq.

Qismlarning o'lchamlari aniq belgilangan chegaralar ichida yoki yo'qligini tekshirish uchun maxsus asbobdan foydalaning - maksimal kalibrlar. Millarni tekshirish uchun o'lchagichlar shtapel deb ataladi va teshiklarni tekshirish uchun o'lchagichlar deyiladi tirbandliklar.

Cheklovchi qisqichlar bilan o'lchash. Ikki tomonlama chegara qavs(88-rasm) ikkita juft o'lchov jag'iga ega. Bir tomonning yonoqlari orasidagi masofa eng kichik maksimal o'lchamga, ikkinchisi esa qismning eng katta maksimal hajmiga teng. Agar o'lchangan milya qavsning katta tomoniga cho'zilgan bo'lsa, unda uning o'lchami ruxsat etilgan chegaradan oshmaydi va agar bo'lmasa, uning o'lchami juda katta. Agar mil ham qavsning kichik tomoniga o'tsa, demak, bu uning diametri juda kichik, ya'ni ruxsat etilganidan kamroq. Bunday milya nuqson hisoblanadi.

Shtapelning kichikroq o'lchamdagi tomoni deyiladi o'tib bo'lmaydigan("YO'Q" muhri bosilgan), qarama-qarshi tomoni katta o'lchamli - nazorat punkti(“PR” brendi). Agar o'tish tomoni bilan unga tushirilgan tirgak o'z og'irligi ta'sirida pastga siljiydi (88-rasm) va o'tmaydigan tomoni milga suyanmasa, mil mos deb hisoblanadi.

Katta diametrli vallarni o'lchash uchun ikki tomonlama qisqichlar o'rniga bir tomonlama qisqichlar qo'llaniladi (89-rasm), ularda ikkala juft o'lchov yuzasi birin-ketin yotadi. Bunday qavsning oldingi o'lchov sirtlari qismning eng katta ruxsat etilgan diametrini tekshirish uchun ishlatiladi, orqa qismi esa eng kichigini tekshirish uchun ishlatiladi. Ushbu shtapellar engilroq va tekshirish jarayonini sezilarli darajada tezlashtiradi, chunki o'lchash uchun shtapelni bir marta qo'llash kifoya.

Shaklda. 90 ko'rsatilgan sozlanishi chegara qavs, unda, agar eskirgan bo'lsa, o'lchash pinlarini qayta tartibga solish orqali to'g'ri o'lchamlarni tiklash mumkin. Bunga qo'shimcha ravishda, bunday qisqich belgilangan o'lchamlarga moslashtirilishi mumkin va shuning uchun katta miqdordagi o'lchamlarni kichik shtapellar to'plami bilan tekshirish mumkin.

Yangi o'lchamga o'zgartirish uchun siz chap oyoqdagi qulflash vintlarini 1 bo'shatib, mos ravishda 2 va 3 o'lchash pinlarini siljitishingiz va vintlarni 1 qayta mahkamlashingiz kerak.

Ular keng tarqalgan tekis chegara qavslari(91-rasm), po'lat plitalardan yasalgan.

Cheklovchi vilkalar bilan o'lchash. Silindrsimon chegara o'lchagich(92-rasm) o'tkazuvchi vilka 1, o'tkazmaydigan vilka 3 va tutqich 2 dan iborat. O'tkazuvchi vilka ("PR") diametri ruxsat etilgan eng kichik teshik o'lchamiga teng va o'tkazmaydigan vilka go plug ("YO'Q") eng kattasiga ega. Agar "PR" vilkasi o'tib ketsa, lekin "NOT" vilkasi o'tmasa, u holda teshikning diametri eng kichik chegaradan kattaroq va eng kattasidan kamroq, ya'ni ruxsat etilgan chegaralar ichida. O'tkazuvchi vilka o'tkazmaydigan vilkadan uzunroq.

Shaklda. 93-rasmda tokarlik dastgohidagi chegara vilkasi bilan teshikning o'lchami ko'rsatilgan. O'tish tomoni teshikdan osongina o'tishi kerak. Agar o'tib bo'lmaydigan tomon ham teshikka kirsa, u holda qism rad etiladi.

Katta diametrli silindrsimon vilka o'lchagichlari katta og'irligi tufayli noqulaydir. Bunday hollarda ikkita tekis vilka o'lchagich ishlatiladi (94-rasm), ulardan biri eng kattasiga, ikkinchisi esa ruxsat etilgan eng kichikga teng o'lchamga ega. O'tish tomoni o'tish tomoniga qaraganda kengroq.

Shaklda. 95 ko'rsatilgan sozlanishi chegara vilkasi. U sozlanishi chegara qisqichi bilan bir xil tarzda bir nechta o'lchamlarga sozlanishi yoki eskirgan o'lchov yuzalarini to'g'ri o'lchamga qaytarishi mumkin.

8. Qarshilik o'lchagichlari va ko'rsatkichlari

Reismalar. To'rt jag'li chakka, kvadratga va boshqalarga qismning to'g'ri o'rnatilishini aniq tekshirish uchun foydalaning. Reismalar.

Sirt o'lchagichdan foydalanib, siz qismning uchlaridagi markaziy teshiklarni ham belgilashingiz mumkin.

Eng oddiy sirt rejasi rasmda ko'rsatilgan. 96, a. U aniq ishlov berilgan pastki tekisligi bo'lgan massiv plitkadan va novda ignasi bo'lgan slaydni harakatga keltiradigan novdadan iborat.

Keyinchalik rivojlangan dizayn o'lchagichi rasmda ko'rsatilgan. 96, b. O'lchov ignasi 3, ilgak 1 va qisqich 4 yordamida, uning uchi bilan tekshirilayotgan sirtga keltirilishi mumkin. Aniq o'rnatish vint 2 bilan amalga oshiriladi.

Ko'rsatkich. Metall kesish dastgohlarida ishlov berishning to'g'riligini nazorat qilish uchun ishlov beriladigan qismning ovalligi, konusligi va dastgohning o'zi to'g'riligini tekshirish uchun indikator ishlatiladi.

Ko'rsatkichda (97-rasm) soat shaklidagi metall korpus 6 mavjud bo'lib, unda qurilma mexanizmi joylashgan. Indikator tanasidan uchi tashqariga chiqib turuvchi novda 3 har doim prujinaning ta'sirida o'tadi. Agar siz novdani pastdan yuqoriga bossangiz, u eksenel yo'nalishda harakat qiladi va bir vaqtning o'zida strelka bo'ylab harakatlanadigan strelka 5 ni aylantiradi, bu 100 ta bo'linmali masshtabga ega, ularning har biri harakatiga mos keladi. novda 1/100 mm. Rod 1 mm harakat qilganda, qo'l 5 terish atrofida to'liq inqilob qiladi. 4-o'q butun aylanishlarni hisoblash uchun ishlatiladi.

O'lchovlarni o'tkazishda indikator har doim dastlabki o'lchov yuzasiga nisbatan qattiq o'rnatilishi kerak. Shaklda. 97, va indikatorni o'rnatish uchun universal stendni ko'rsatadi. Ko'rsatkich 6 vertikal novda 9 ga 7 va 8 muftalarning 2 va 1 novdalari yordamida mahkamlanadi. Rod 9 prizma 12 ning 11 trubkasida 10 no'xatli gayka bilan mahkamlanadi.

Bir qismning ma'lum o'lchamdan og'ishini o'lchash uchun indikatorning uchini o'lchanayotgan sirt bilan aloqa qilguncha unga keltiring va strelkalar 5 va 4 ning dastlabki ko'rsatkichlariga e'tibor bering (97-rasm, b ga qarang). tering. Keyin indikator o'lchanadigan sirtga yoki indikatorga nisbatan o'lchanadigan sirtga nisbatan ko'chiriladi.

O'q 5 ning boshlang'ich holatidan og'ishi millimetrning yuzdan bir qismidagi qavariqning o'lchamini va 4 o'qning og'ishini butun millimetrda ko'rsatadi.

Shaklda. 98-rasmda indikator yordamida tokarlik stanogining bosh va dumgʻaza markazlarining mos kelishini tekshirish misoli keltirilgan. To'g'riroq tekshirish uchun markazlar orasiga nozik tuproqli rolikni va asbob ushlagichidagi indikatorni o'rnating. Ko'rsatkich tugmachasini o'ng tarafdagi rolik yuzasiga olib kelib, indikator o'qining ko'rsatilishiga e'tibor berib, indikator bilan kaliperni rolik bo'ylab qo'lda harakatlantiring. Rolikning o'ta pozitsiyalaridagi indikator o'qining og'ishlaridagi farq, quyruq tanasining ko'ndalang yo'nalishda qancha harakatlanishi kerakligini ko'rsatadi.

Ko'rsatkichdan foydalanib, ishlov berilgan qismning so'nggi yuzasini ham tekshirishingiz mumkin. Ko'rsatkich to'sar o'rniga asbob ushlagichida o'rnatiladi va asbob ushlagichi bilan birga ko'ndalang yo'nalishda harakatlanadi, shunda indikator tugmasi tekshirilayotgan sirtga tegadi. Ko'rsatkich o'qining og'ishi oxirgi tekislikning yugurish miqdorini ko'rsatadi.

Nazorat savollari 1. 0,1 mm aniqlikdagi kalibr qanday qismlardan iborat?

2. 0,1 mm aniqlikdagi kaliperning noniussi qanday ishlaydi?

3. Kaliperda o'lchamlarni o'rnating: 25,6 mm; 30,8 mm; 45,9 mm.

4. 0,05 mm aniqlikdagi aniq kalibrning noniusasi nechta bo'linmaga ega? Xuddi shu, 0,02 mm aniqlik bilan? Bitta nonius bo‘linmasining uzunligi qancha? Vernier ko'rsatkichlarini qanday o'qish kerak?

5. Aniq kaliper yordamida o'lchamlarni o'rnating: 35,75 mm; 50,05 mm; 60,55 mm; 75 mm.

6. Mikrometr qanday qismlardan iborat?

7. Mikrometr vintining qadami qanday?

8. Mikrometr yordamida o'lchovlar qanday olinadi?

9. Mikrometr yordamida o'lchamlarni o'rnating: 15,45 mm; 30,5 mm; 50,55 mm.

10. Qanday hollarda burg'ulash o'lchagichlari qo'llaniladi?

11. Limit o'lchagichlar nima uchun ishlatiladi?

12. Chegaraviy o'lchagichlarning o'tuvchi va o'tmaydigan tomonlari nimadan iborat?

13. Cheklovchi qavslarning qanday konstruksiyalarini bilasiz?

14. To'g'ri o'lchamni chegara to'xtatuvchisi bilan qanday tekshirish mumkin? Qavs cheklansinmi?

15. Ko'rsatkich nima uchun ishlatiladi? Uni qanday ishlatish kerak?

16. Yuzaki o'lchagich qanday ishlaydi va u nima uchun ishlatiladi?

Uchinchi ma'ruza

2. Fits (juftlash) haqida asosiy tushunchalar

Ma'ruza konspekti

Tozalash va interferensiya tushunchalari.

Uchish turlari.

Teshik tizimida va milya tizimida moslamalarni shakllantirish.

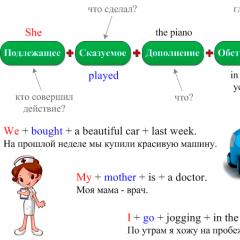

Ilgari tushunchalar kiritilgan mil Va teshiklar kabi, o'z navbatida, tashqi erkak va ichki ayol elementlar. Ikki xil qismga tegishli bu elementlar birlashtirilganda u yoki bu moslik olinadi.

Fit - bu ikki qismning ulanishining tabiati bo'lib, natijada paydo bo'lgan bo'shliqlar va bu aloqadagi shovqinlarning qiymatlari bilan belgilanadi.

Bo'shliq - montajdan oldin teshik va milning o'lchamlari o'rtasidagi farq:

Bo'shliq ulanadigan qismlarning nisbiy harakat erkinligini tavsiflaydi. Bo'shliq qanchalik katta bo'lsa, juftlashuvchi elementlarning nisbiy harakati erkinligi shunchalik katta bo'ladi. Boshqa atamani eslay olasizmi? teskari zarba(Nemis - Luft), yig'ilish qismlarining juftlashadigan sirtlari orasidagi bo'shliqni ko'rsatadi.

Mil o'lchami teshik o'lchamidan kattaroq bo'lsa, ulanishda ijobiy shovqin paydo bo'ladi. Afzallik - montajdan oldin mil va teshikning o'lchamlari o'rtasidagi farq:

S = - N deb faraz qilsak, bo'shliq ham, interferensiya ham, umuman olganda, algebraik miqdorlar sifatida qaralishi mumkin.

"Muvofiq" tushunchasi har birining o'lchami tasodifiy o'zgaruvchi bo'lgan juft juft elementlar to'plamini anglatadi. Berilgan tasodifiy miqdorning tarqalish maydoni belgilangan maksimal og'ishlar bilan cheklangan. Shuning uchun yig'ish paytida yuzaga keladigan bo'shliqlar (kuchlanishlar) ham tasodifiy o'zgaruvchilardir.

Teshik va milning tolerantlik maydonlarining diagrammasida juftlashning tabiatini (ya'ni mosligini) ifodalash qulay. Geometrik talqinda tolerantlik maydoni - maksimal o'lchamlar (burilishlar) chiziqlari bilan yuqorida va pastda cheklangan tekislikning bir qismi. Tolerantlik maydoni diagrammalarida ES va EI (es va ei) og'ishlari (2.1-rasm) nominal o'lcham chizig'idan - nol chiziqdan - mikronlarda chiziladi.

Berilgan bag'rikenglik maydoni diagrammasining o'ziga xos mazmunini rasmda yaxshiroq tushunish mumkin. 2.2, bu ulanishning bir xil xususiyatini ko'rsatadi.

Birlashtiruvchi elementlarning bardoshlik maydonlarining nisbiy holatiga qarab, moslamalar uch xil bo'ladi:

Kafolatlangan tozalash bilan P(S > 0) = 1;

Kafolatlangan shovqin bilan P(S< 0) = 1 или P(N > 0) = 1;

O'tish davri, ya'ni 0< P(s) < 1.

Albatta, P(S > 0) + P (N > 0) = 1.

Ulanishning to'g'riligining o'lchovi mos keladigan bardoshlikdir. O'lchamdagi bardoshlik uning maksimal va minimal chegara qiymatlari orasidagi farq bo'lgani kabi, moslashish tolerantligi ham eng katta va eng kichik bo'shliqlar orasidagi farq sifatida topiladi:

TS = S max – S min = D max – d min – (D min – d max) = T D + T d.

Olingan munosabatlar oddiy fikrni ko'rsatadi: ulanishning yuqori aniqligi faqat mos keladigan elementlarning yuqori o'lchamli aniqligi bilan ta'minlanishi mumkin.

Qo'nishlar odatda yoki ichida rejalashtirilgan teshik tizimi yoki ichida mil tizimi.

"Tizim" so'zi tartib, muntazamlik degan ma'noni anglatadi. Naqsh, birinchi navbatda, juftlashuvchi qismlardan birining bardoshlik maydoni nominal o'lchamdagi chiziqqa nisbatan juda aniq doimiy joyga ega ekanligida ifodalanadi. Bu qism asosiy qism deb ataladi. Asosiy qismning bardoshlik maydonining joylashishining doimiy aniqligi shundaki, u nol chiziq bilan aloqa qiladi va "qismning materialiga" ("metall tejash" printsipi deb ataladi) ulanadi.

Teshik tizimidagi qo'nishlar tashqi erkak ulanish elementlarining (vallarning) turli bardoshlik maydonlarini asosiy teshikning bardoshlik maydoni bilan birlashtirish orqali olinadi (2.3-rasm):

Bu erda barcha o'rtoqlar uchun yuqori teshik og'ishi doimiy va teshik o'lchamining bardoshliligiga teng (ES = T D = const), pastki teshik og'ishi esa nolga teng (EI = 0). Ushbu teshik bilan bog'langan milning maksimal og'ishlari tayinlangan interfeysning tabiatiga qarab tanlanadi.

Millar tizimidagi armatura ichki qoplama elementlarining (teshiklarning) turli bardoshlik maydonlarini asosiy milning bardoshlik maydoni bilan birlashtirish orqali olinadi (2.4-rasm):

Bu yerda es = 0, ei = - T d ; ulanishning talab qilinadigan xususiyatiga qarab, maksimal teshik og'ishlari (ES, EI) tanlanadi.

Teshik tizimidan foydalanish afzalroq: ichki elementni (teshik) ishlab chiqarish ko'pincha qiyinroq va qimmatroq; Teshiklarni qayta ishlash uchun odatda o'lchangan kesish asbobi ishlatiladi (masalan, reamers, broachlar), ularning diapazoni qisqartirilishi kerak.

Ba'zi hollarda milya tizimi yanada foydalidir:

Tashqi elementlari boshqa qismlarning teshiklari bilan turli yo'llar bilan (ya'ni turli xil moslamalarni shakllantirish bilan) birlashtirilishi kerak bo'lgan standartlashtirilgan komponentlardan foydalanish;

Boshqa qismlarning ayol ichki elementlari bilan bir nechta turli juftlarni olish uchun bir xil mildan foydalanish;

Qismlarni ishlov berishsiz ishlab chiqarish uchun standart kalibrlangan novdalardan foydalanish.

Adabiyot

Belkin V.M. Toleranslar va mosliklar (almashtirishning asosiy standartlari). – M.: Mashinasozlik, 1992.- 528 b.

Dunin-Barkovskiy I.V. O'zaro almashinish, standartlashtirish va texnik o'lchovlar. – M.: Standartlar nashriyoti, 1987. - 352 b.

Anuxin V.I. Toleranslar va qo'nishlar: Darslik. – Sankt-Peterburg: Pyotr, 2008. – 207 p.

KIRISH 3

1-MA'RUZA MAHSULOT SIFATI 4

2-sonli MA'ruza O'lchamlar. OG'IMALAR. 8

3-MA'RUZA TOLERANSLAR. MUVOFIQ SHARTLARI O'lchami 9

4-MA’RUZA “VAL” VA “TESHIK” TUSHUNCHALARI 11.

5-sonli MA'RUZA QONISH 12

6-MA'RUZA QO'SHISH TIZIMLARI 15

7-MA'RUZA RUXSAT BERISH VA QO'NISHLARNING Yagona TIZIMI 16.

8-MA'RUZA TOLERANLIK MAYDONLARI ESDP 18

9-MA'RUZA ESDP 20-DAGI DENGANLARNING SHAKLLANISHI

10-MA'RUZA MOSHINA QISMLARI SUTASIDAGI XATOLAR 22.

11-MA'RUZA YUZALAR SHAKLIDAGI TOLERANSLAR VA OG'IMALAR 23.

12-MA'RUZA TOLERANSLAR, OG'ILMALAR VA SUZUVLARNING JOYINI OLISHLARNI O'LCHISHI 25.

13-MA'RUZA YUZALAR SHAKLI VA JOYINI BO'YICHA JAMI OG'IMALAR. 27

14-MA'RUZA YUTUV PULLIGI, UNING STANDARTLARI VA O'LCHISHI 28.

15-MA'RUZA METROLOGIYA TUSHUNCHASI. O‘LCHISH ASBORALARI 32

16-MA'RUZA O'LCHISH TURLARI VA USULLARI 38.

17-MA'RUZA O'LCHISH XATOLARI 40

Adabiyotlar 43

KIRISH

Zamonaviy ishchi chizmada ko'rsatilgan talablarga javob beradigan va qismlarni ishlab chiqarishda kerakli aniqlikni eng tejamkor tarzda olish imkonini beradigan qismlarni qayta ishlash usulini tanlash imkoniyatiga ega bo'lishi kerak.

Mashina va mexanizmlarning ishlashi yig'ilishga kiritilgan qismlarning harakatlanuvchi va sobit ulanishiga asoslangan. Ulanishning tabiati moslik bilan belgilanadi. Shunday qilib, talabalar qismlarning bardoshlik qiymatlarini aniqlashlari, bardoshlik maydonlarining grafik tasvirini qurishlari, chizmada ko'rsatilgan moslik turini aniqlashlari va bo'shliqlar yoki shovqinlarning qiymatlarini hisoblashlari kerak. Bularning barchasiga ish kitobida taklif qilingan vazifalar yordam beradi.

Olingan o'lchamlarni chizmada ko'rsatilgan o'lchamlar bilan solishtirish va mavjud og'ishlarning maqbulligini aniqlash uchun ishlab chiqarilgan qismlarni o'lchash kerak. Bu jarayon, o'z navbatida, tegishli o'lchov asboblari va asboblarini tanlash, ularning dizayni, o'lchash texnikasi, o'lchov natijalarini o'qish qoidalari va qismlarning amal qilish shartlarini bilishni talab qiladi.

Ishchining malakasini va kasbiy tayyorgarlik sifatini belgilovchi asosiy ko'rsatkich bajarilgan ishlarning murakkabligi bilan bir qatorda ishlab chiqarilgan mahsulot sifati hisoblanadi. Ikkinchisini toleranslar va mosliklarni bilmasdan, shuningdek, o'lchash asboblari va o'lchash usullaridan foydalanish qobiliyatisiz mumkin emas.

O'quv intizomi bo'yicha ma'ruza matnlari OP 05 Toleranslar va texnik o'lchovlar o'rta kasb-hunar ta'limi 150709.02 Payvandchi (elektr payvandlash va gaz payvandlash ishlari) kasbi bo'yicha Federal davlat ta'lim standarti asosida ishlab chiqilgan.

1-MA'RUZA MAHSULOT SIFATI

Mahsulot sifatining asosiy tushunchalari

Mahsulot sifati ko'rsatkichlari

Mahsulot sifatini baholash

Sifat - bu mahsulot yoki xizmatning belgilangan yoki kutilayotgan ehtiyojlarni qondirish qobiliyatini beruvchi xususiyatlari va xususiyatlarining yig'indisidir.

Mahsulot yoki xizmat deganda faoliyat yoki jarayonning natijasi (moddiy yoki nomoddiy mahsulot), masalan, mahsulotning o'zi, kompyuter dasturi, loyiha, ko'rsatma va boshqalar, shuningdek, faoliyat yoki jarayon tushuniladi, masalan, xizmat ko'rsatish yoki ishlab chiqarish jarayonini bajarish vaqtida har qanday xizmatni taqdim etish. Xizmat, aslida, mahsulotning o'zi bilan bir xil turdagi mahsulotdir. Xalqaro standartlar ISO, IEC va boshqalar ular orasida farq qilmaydi. Sanoat mahsulotlari haqida gapirayotganimiz sababli, sifat bo'yicha biz tushunamiz, boshqacha ko'rsatilgan hollar bundan mustasno, faqat mahsulot sifati.

Mahsulot sifati ko'rsatkichi (GOST 15467-79) - mahsulot sifatini tashkil etuvchi, uni yaratish va ishlatish yoki iste'mol qilishning muayyan shartlariga nisbatan ko'rib chiqiladigan bir yoki bir nechta xususiyatlarining miqdoriy tavsifi.

Ta'rifning oxirgi qismi juda muhim, chunki u mahsulotdan texnik talablarda ko'rsatilganidan boshqacha sharoitlarda foydalanilganda sifatni talab qilish mumkin emasligini ko'rsatadi. Qoidaga ko'ra, mahsulot ishlab chiqaruvchisi, agar u mijoz tomonidan mahsulotning ishlashi yoki undan foydalanishi mahsulotning texnik xususiyatlariga mos kelmaganligini isbotlay olsa, mahsulot sifati uchun qonuniy javobgarlikdan ozod qilinadi.

Mahsulotning maqsadi va talablariga qarab, mahsulot sifati, qoida tariqasida, bitta ko'rsatkich bilan tavsiflanishi mumkin emas. Amalda ko'rsatkichlar tizimi qo'llaniladi. Sifat ko'rsatkichlari tizimini shakllantirish va qo'llashga turli omillar ta'sir qiladi: mahsulot sifatini tashkil etuvchi xususiyatlarning xilma-xilligi (murakkabligi); uning dizaynining yangilik darajasi va murakkabligi; foydalanishning noyob shartlari va ishlatilgan mahsulotlarning xususiyatlarini tiklash va boshqalar.

Sifat ko'rsatkichlari quyidagi asosiy talablarga javob berishi kerak:

Mahsulot sifatining iqtisodiyot va aholi ehtiyojlariga mos kelishiga hissa qo‘shish;

Barqaror bo'ling;

Fan va texnikaning zamonaviy yutuqlarini, texnik jarayonning asosiy yo‘nalishlarini va jahon bozorini hisobga olish;

Mahsulotning sifatini belgilovchi barcha xususiyatlarini tavsiflash;

Mahsulotning hayot aylanishining barcha bosqichlarida (marketing, dizayn, ishlab chiqarish, foydalanish yoki qo'llash) o'lchanadigan bo'lish.

Yagona sifat ko'rsatkichi(GOST 15467-79) - mahsulot sifati ko'rsatkichi, uning xususiyatlaridan birini tavsiflovchi (masalan, chidamlilik, ishonchlilik, mahsuldorlik va boshqalar).

Keng qamrovli sifat ko'rsatkichi(GOST 15467-79) - mahsulot sifatining ko'rsatkichi bo'lib, uning bir nechta xususiyatlarini tavsiflaydi (masalan, ergonomika, ya'ni mahsulotning "odam-mashina" tizimida ishlashga moslashuvi, bu boshqaruvga moslashish, signalni o'qish kabi xususiyatlarni o'z ichiga oladi. , sharoitlar berilgan unumdorlik bilan ishlaydi va hokazo).

Integral sifat ko'rsatkichi(GOST 15467-79) - mahsulotni ishlatish yoki iste'mol qilishdan olingan umumiy foydali ta'sirning uni yaratish va ishlatish yoki iste'mol qilish bo'yicha umumiy xarajatlarga nisbati.

Texnik ta'sir ko'rsatkichlari mahsulotning belgilangan maqsadda foydalanish shartlarida o'z funktsiyalarini bajarish qobiliyatini tavsiflaydi (ishlash, quvvat, yuk ko'tarish qobiliyati va boshqalar).

Ishonchlilik ko'rsatkichlari- mahsulotning ma'lum vaqt davomida belgilangan sharoitlarda kerakli funktsiyalarni bajarish qobiliyati.

Ishonchlilik xususiyati mahsulot - ishonchlilik, chidamlilik, xizmat ko'rsatish va saqlash (turli kombinatsiyalarda) kabi mahsulot xususiyatlarini o'z ichiga olgan murakkab xususiyatdir.

Ishonchlilik(GOST 27.002-89) - bir muncha vaqt yoki ish vaqti davomida doimiy ish holatini saqlab turish uchun ob'ektning xususiyatlari.

Chidamlilik(GOST 27.002-89) - o'rnatilgan texnik xizmat ko'rsatish va ta'mirlash tizimi bilan chegara holati paydo bo'lgunga qadar ob'ektning operatsion holatini saqlab turish xususiyati.

Saqlash qobiliyati(GOST 27.002-89) - ob'ektning texnik xizmat ko'rsatish va ta'mirlash yo'li bilan ish holatini saqlab qolish va tiklashga moslashuvidan iborat bo'lgan xususiyat.

Saqlash qobiliyati(GOST 27.002-89) - ob'ektning saqlash va (yoki) tashish paytida va undan keyin zarur funktsiyalarni bajarish qobiliyatini tavsiflovchi parametrlarning qiymatlarini belgilangan chegaralar ichida saqlab turish xususiyati.

Ergonomik ko'rsatkichlar- mahsulotning inson foydalanishiga yaroqliligi; shaxs-mahsulot-muhit tizimining faoliyati davomida ishlab chiqarish va maishiy jarayonlarda foydalaniladi. Bu ko'rsatkichlar gigienik (namlik, yorug'lik, harorat), antropometrik (boshqaruv tizimining tutqichidagi harakat, o'tirgan holda ishlash qulayligi va boshqalar), fiziologik (loyihaning tezlikka muvofiqligi, ingl. insonning eshitish qobiliyati), ergonomik (mahsulotning idrok etish, foydalanish va operator mahoratini mustahkamlash imkoniyatlariga muvofiqligi va boshqalar) inson xususiyatlari.

Estetik ko'rsatkichlar badiiy ekspressivlikni, shaklning oqilonaligini va mahsulot kompozitsiyasining yaxlitligini tavsiflaydi. Masalan, qo'l soati uchun bunday ko'rsatkichlar dizayn sifati, modaga muvofiqligi, kompozitsion dizayn va boshqalarni o'z ichiga oladi.

Ishlab chiqarish qobiliyati ko'rsatkichlari mahsulot sifati ko'rsatkichlarining berilgan qiymatlari, ishlab chiqarish hajmi va ish sharoitlari (masalan, ishlab chiqarish, texnik xizmat ko'rsatish va ta'mirlashdagi o'ziga xos mehnat zichligi, o'ziga xos energiya zichligi) uchun strukturaning ishlab chiqarish, foydalanish va ta'mirlashga moslashish darajasini tavsiflaydi.

Birlashtirish ko'rsatkichlari- mahsulotning standart va standartlashtirilgan qismlar va komponentlar bilan to'yinganlik darajasini tavsiflash.

Tashish ko'rsatkichlari- har xil turdagi transport vositalarida ko'chirish uchun mo'ljallangan mahsulotni o'z maqsadi bo'yicha ishlatmasdan moslashishini tavsiflash (masalan, mahsulotni tashishga tayyorlashning o'rtacha davomiyligi va o'rtacha mehnat zichligi; mahsulotni yuklashning o'rtacha davomiyligi); ma'lum turdagi avtomobil va boshqalar).

Ish oqimi resurslari intensivligi ko'rsatkichlari- ishlab turgan mahsulotning samaradorligini aniqlaydigan mahsulot xususiyatlarini tavsiflash, ya'ni. to'g'ridan-to'g'ri maqsadli foydalanish uchun ajratilgan resurslardan (energiya, mehnat, materiallar, vaqt) samarali foydalanishga moslashish (masalan, yoqilg'i, elektr, issiqlikning solishtirma iste'moli).

Xavfsizlik ko'rsatkichlari boshqa barcha sifat ko'rsatkichlari orasida eng muhimi hisoblanadi. Ular atrof-muhit ko'rsatkichlari guruhlarini o'z ichiga oladi, ya'ni. ushbu mahsulot bilan ishlashda inson salomatligi xavfsizligi va saqlanishini tavsiflovchi atrof-muhitni muhofaza qilish ko'rsatkichlari va mehnat xavfsizligi ko'rsatkichlari. Xavfsizlik ko'rsatkichlari (ekologik tozalik va mehnatni muhofaza qilish) bo'yicha miqdoriy talablarning bajarilishi milliy qonun hujjatlari yoki boshqa me'yoriy-texnik hujjatlar yoki xalqaro shartnomalar bilan standartlashtiriladi, ularning bajarilishi majburiydir va mahsulotni sertifikatlash jarayonida tekshiriladi. Agar mahsulotlar ushbu talablarga javob bermasa yoki sertifikatlanmagan bo'lsa, ular tegishli mamlakatlarning milliy bozorlariga chiqarilmaydi.

Ekologik ko'rsatkichlar- mahsulotni ishlatish yoki iste'mol qilish jarayonida yuzaga keladigan atrof-muhitga zararli ta'sir darajasini tavsiflash (masalan, uni ishlatish yoki saqlash paytida atrof-muhitga chiqadigan zararli moddalarning o'ziga xos kontsentratsiyasi, mashinaning tuproqqa solishtirma bosimi); va boshqalar.)

Mehnatni muhofaza qilish ko'rsatkichlari- mahsulotlarni ishlash, tashish va saqlashning barcha usullarida odamlar, ular bilan bog'liq va boshqa ob'ektlar xavfsizligini belgilovchi mahsulot xususiyatlarini tavsiflash.

Mahsulot sifatini baholash

Mahsulot sifati ko'rsatkichlarini miqdoriy baholash quyidagi maqsadlarda amalga oshiriladi:

Eng yaxshi mahsulot variantini tanlash;

Dizayn spetsifikatsiyalarida mahsulot sifatiga talablarni oshirish;

Loyihalash va ishlab chiqarish jarayonida erishilgan sifat ko'rsatkichlarini baholash;

Ishlab chiqarishdan keyin va foydalanishda sifat ko'rsatkichlarini aniqlash va nazorat qilish;

Erishilgan sifat ko'rsatkichlarining me'yoriy hujjatlar talablariga muvofiqligini aniqlash va boshqalar.

Mahsulot sifati ko'rsatkichlarini baholash uchun quyidagi usullar qo'llaniladi:

O'lchash;

Hisoblash yoki analitik;

Statistik;

Mutaxassis;

organoleptik;

Sotsiologik.

O'lchash usuli texnik o'lchash asboblari yordamida olingan ma'lumotlarga asoslanadi (masalan, avtomobil tezligi spidometr yordamida o'lchanadi).

Hisoblash usuli nazariy yoki eksperimental munosabatlar yordamida olingan ma'lumotlardan foydalanishga asoslanadi (masalan, bunday qiymat avtomobilning quvvati yoki dvigatel hajmidir).

Statistik usul o'lchov yoki analitik usuldan foydalanish mumkin bo'lmagan hollarda qo'llaniladi. U alohida hodisalar yoki mahsulot parametrlari (masalan, buzilish vaqti yoki nosozliklar orasidagi vaqt, mahsulotlarning ishlash muddati va boshqalar haqida) haqida statistik ma'lumotlarni to'plash va uni matematik statistika va ehtimollar nazariyasi usullari bilan qayta ishlashga asoslanadi. Ushbu protseduralar natijalariga ko'ra, ko'p sonli tasodifiy omillar ta'siriga moyil bo'lgan xususiyatlarni aniqlash mumkin, masalan, o'rtacha ishlamay qolish vaqti, nosozliklar orasidagi o'rtacha vaqt, o'rtacha tiklanish vaqti, nosozliksiz ishlash ehtimoli. mahsulot va boshqalar.

Bu usullar mahsulot sifatini nazorat qilish va texnologik jarayonlarning borishini tartibga solishda keng tarqaldi. Ba'zi sifat ko'rsatkichlarini boshqacha tarzda aniqlash mumkin emas, masalan, bir martalik mahsulotlarning tanlab sifatini nazorat qilish.

Ekspert usuli nisbatan kichik ekspert-mutaxassislar guruhining (odatda 11-13 kishigacha) mahsulot sifat ko‘rsatkichlarini aniqlashga asoslanadi. Ekspert usulidan foydalangan holda, bunday sifat ko'rsatkichlarining qiymatlarini hozirgi vaqtda boshqa ob'ektiv usullar bilan aniqlash mumkin emasligi aniqlanadi, masalan, indikator rangining rangi yoki soyasi, hid va boshqalar.

Organoleptik usul sezgilarni idrok etishni tahlil qilish natijasida olingan ma'lumotlardan foydalanishga asoslanadi va ko'rsatkichlarning qiymatlari mavjud tajriba asosida olingan sezgilarni tahlil qilish orqali aniqlanadi va nuqtalarda ifodalanadi. Ushbu usulning aniqligi va ishonchliligi aniqlovchilarning qobiliyati, ko'nikmalari va malakasiga bog'liq. Amalda, organoleptik usul ekspert usuli bilan birgalikda qo'llaniladi, chunki ular bir xil sifat ko'rsatkichlarini baholaydilar, masalan, estetika, ergonomika ko'rsatkichlari guruhlari va boshqalar.

Sotsiologik usul so'rovnomalar yordamida uning haqiqiy yoki potentsial iste'molchilari tomonidan mahsulot sifat ko'rsatkichlarini aniqlashga asoslanadi. Sotsiologik usulning aniqligi so'ralgan iste'molchilar doirasining kengayishi hisobiga ortadi, ammo ekspert usulidan farqli o'laroq, bu usul mutaxassislarning maxsus tayyorgarligini talab qilmaydi.

O'lchov yoki hisoblash usullarini qo'llash mumkin bo'lmagan hollarda ham sotsiologik, ham organoleptik usullar qo'llaniladi.

Amalda mahsulot sifat ko'rsatkichlarini aniqlash uchun bir necha usullarning kombinatsiyasi qo'llaniladi. Masalan, o'lchov usuli bilan olingan ma'lumotlar keyinchalik nazariy munosabatlar yordamida hisoblab chiqiladi; sotsiologik so'rov natijasida olingan ko'rsatkichlar matematik statistika apparati va boshqalar yordamida maxsus tartib bo'yicha qayta ishlanadi.

2-sonli MA'ruza O'lchamlar. OG'IMALAR.

Hajmi bo'yicha terminologiya

Cheklangan chetlanishlar

Maksimal og'ishlar bilan o'lchamlarni chizish bo'yicha ko'rsatma

Nominal, haqiqiy va maksimal o'lchamlar mavjud.

Chiziqli o'lcham - bu tanlangan o'lchov birliklarida chiziqli miqdorning raqamli qiymati.

Nominal o'lcham- maksimal o'lchamlar aniqlanadigan va og'ishlarni o'lchash uchun boshlang'ich nuqta bo'lib xizmat qiladigan o'lcham. Nominal o'lcham mahsulotni ishlab chiqish bosqichida tarkibiy, texnologik, estetik va boshqa shartlarni hisobga olgan holda kinematik, dinamik va mustahkamlik hisoblarini bajarish orqali qismlarning funktsional maqsadiga asoslangan holda aniqlanadi. Shu tarzda olingan nominal o'lcham GOST 6636-69 "Oddiy chiziqli o'lchamlar" tomonidan belgilangan qiymatlarga yaxlitlanishi kerak.

Oddiy chiziqli o'lchamlar uchun standart katta iqtisodiy ahamiyatga ega, shundan iboratki, nominal o'lchamlar soni kamaytirilganda kerakli diapazonni o'lchash va o'lchash asboblari (burg'ulash, dastgohlar, raybalar, broshlar, o'lchagichlar), matritsalar, dastgohlar. va boshqa texnologik jihozlar qisqaradi. Shu bilan birga, ixtisoslashtirilgan mashinasozlik zavodlarida ushbu asbob-uskunalar va jihozlarni markazlashtirilgan holda ishlab chiqarishni tashkil etish uchun shart-sharoit yaratilmoqda.

Haqiqiy o'lcham- ruxsat etilgan o'lchov xatosi bo'lgan o'lchov vositasi yordamida o'lchash yo'li bilan belgilangan o'lcham.

O'lchov xatosi ostida bu qiymatlarning algebraik farqi sifatida aniqlanadigan o'lchov natijasining o'lchov qiymatining haqiqiy qiymatidan og'ishini bildiradi. Bir nechta o'lchovlarning matematik kutilishi o'lchangan qiymatning haqiqiy qiymati sifatida qabul qilinadi.

Kerakli o'lchov vositasi tanlangan ruxsat etilgan o'lchov xatosining qiymati chizmada ko'rsatilgan qismning o'lchanadigan elementini ishlab chiqarish aniqligiga qarab GOST 8.051-81 tomonidan tartibga solinadi (3-bobga qarang).

O'lchamlarni cheklash- ruxsat etilgan ikkita maksimal o'lcham, ular orasida haqiqiy o'lcham bo'lishi kerak yoki teng bo'lishi mumkin. Ikki o'lcham chegarasidan kattarog'i eng katta o'lcham chegarasi, kichiki esa eng kichik o'lcham chegarasi deb ataladi. Qismda qolgan materialning maksimal miqdoriga to'g'ri keladigan chegara o'lchami uchun (val uchun yuqori chegara va teshik uchun pastki chegara) muddatli o'tkazuvchanlik chegarasi taqdim etiladi; qolgan materialning minimal miqdoriga to'g'ri keladigan chegara o'lchami uchun (valning pastki chegarasi va teshikning yuqori chegarasi), ruxsatsiz chegara. Haqiqiy o'lchamni cheklovchilar bilan taqqoslab, qism elementining mosligini aniqlash mumkin. Cheklangan o'lchamlar qismlarni ulash xususiyatini va ularning ruxsat etilgan ishlab chiqarish noto'g'riligini aniqlaydi; bu holda, maksimal o'lchamlar nominal o'lchamdan kattaroq yoki kichikroq bo'lishi yoki u bilan mos kelishi mumkin.

Chizmalarda o'lchamlarni o'rnatishni soddalashtirish uchun maksimal o'lchamlar o'rniga maksimal og'ishlar ko'rsatilgan: yuqori og'ish - eng katta chegara va nominal o'lchamlar o'rtasidagi algebraik farq; pastki og'ish - eng kichik chegara va nominal o'lchamlar o'rtasidagi algebraik farq.

Haqiqiy og'ish haqiqiy va nominal o'lchamlar o'rtasidagi algebraik farqdir.

Chizmada maksimal og'ishlar nominal o'lchamdan so'ng darhol o'ng tomonda ko'rsatilgan: yuqori og'ish pastki qismdan yuqorida va og'ishlarning raqamli qiymatlari kichikroq shriftda yoziladi (istisno simmetrik ikki tomonlama shrift). bardoshlik maydoni, bu holda og'ishning raqamli qiymati nominal o'lcham bilan bir xil shriftda yoziladi). Nominal o'lcham va og'ishlar chizmada mm bilan ko'rsatilgan. Maksimal og'ish qiymatidan oldin ortiqcha yoki minus belgisi ko'rsatiladi, agar og'ishlardan biri ko'rsatilmagan bo'lsa, bu uning nolga teng ekanligini anglatadi.

3-MA'RUZA TOLERANSLAR. MUVOFIQ SHART O'lchami

Hajmi tolerantligi

Hajmining amal qilish sharti

Hajmi bardoshliligi - eng katta va eng kichik chegara o'lchamlari o'rtasidagi farq yoki yuqori va pastki og'ishlar o'rtasidagi algebraik farq. Tolerantlik IT (Xalqaro tolerantlik) yoki TD - teshikka chidamlilik va Td - milya bardoshliligi bilan belgilanadi.

Hajmi tolerantligi har doim ijobiydir. Hajmi bardoshliligi haqiqiy o'lchamlarning eng kattadan eng kichik chegaraviy o'lchamlarga tarqalishini ifodalaydi; uni ishlab chiqarish jarayonida qism elementining haqiqiy o'lchamida rasman ruxsat etilgan xatolik hajmini jismoniy aniqlaydi.

Barcha tushunchalar: nominal o'lcham, haqiqiy o'lcham, maksimal o'lchamlar, maksimal og'ishlar va bardoshlik grafik tarzda ifodalanishi mumkin. Biroq, qismning o'lchamlari bilan bir xil miqyosda og'ishlar va tolerantliklarni tasvirlash deyarli mumkin emas. Shuning uchun, maksimal o'lchamdagi qismlarning to'liq tasviri o'rniga, sxematik bo'lganlar qo'llaniladi - faqat og'ishlarni ko'rsatadi; bunday diagrammalar masshtabda chizilishi mumkin, ular yanada vizual, sodda va ixchamdir.

Nominal va maksimal o'lchamlar, maksimal og'ishlar va bardoshlik o'rtasidagi munosabatni tushunishga imkon beradigan bardoshlik maydonlarining grafik tasviri uchun nol chiziq tushunchasi kiritilgan.

Nolinchi chiziq nominal o'lchamga mos keladigan chiziq bo'lib, undan bardoshlik maydonlarini grafik tasvirlashda o'lchamlarning maksimal og'ishlari chiziladi. Agar nol chizig'i gorizontal holatda joylashgan bo'lsa, u holda an'anaviy shkalada ijobiy og'ishlar yuqoriga, manfiy og'ishlar esa undan pastga tushiriladi. Agar nol chiziq vertikal holda joylashgan bo'lsa, u holda musbat og'ishlar nol chizig'ining o'ng tomonida chiziladi.

Yuqori va pastki chetlanishlarga mos keladigan ikkita chiziq o'rtasida joylashgan zona tolerantlik zonasi deb ataladi.

Tolerantlik maydoni - bu yuqori va pastki og'ishlar bilan cheklangan maydon. Tolerantlik maydoni bardoshlik o'lchami va nominal o'lchamga nisbatan pozitsiyasi bilan belgilanadi. Xuddi shu nominal o'lcham uchun bir xil bardoshlik bilan, turli xil bardoshlik maydonlari bo'lishi mumkin.

Tolerantlik maydonining boshlanishi va oxiri o'rtasida farq bor. Tolerantlik maydonining boshlanishi - bu qismning eng katta hajmiga mos keladigan va mos qismlarni tuzatiladigan yaroqsiz qismlardan ajratish imkonini beradigan chegara. Tolerantlik zonasining oxiri - bu qismning eng kichik hajmiga mos keladigan chegara va mos qismlarni tuzatib bo'lmaydigan yaroqsiz qismlardan ajratish imkonini beradi.

Teshik bardoshlik zonasi diagrammasi.

Chizilgan rasmga ko'ra - 4 mm, maksimal o'lchamlar - 4,1-4,5.

Bunday holda, bardoshlik maydoni nol chizig'ini kesib o'tmaydi, chunki ikkala maksimal o'lcham ham nominaldan yuqori.

Nolinchi chiziqqa nisbatan bardoshlik maydoni turli yo'llar bilan joylashishi mumkin.

a B C D E F

Nol chizig'iga nisbatan bardoshlik maydonini joylashtirish variantlari:

a - assimetrik ikki tomonlama; b - assimetrik bir tomonlama, pastki og'ish nolga teng; c - nolga teng yuqori og'ish bilan assimetrik bir tomonlama; d – nosimmetrik ikki tomonlama; d - ijobiy og'ishlar bilan assimetrik bir tomonlama; e - minus og'ishlar bilan assimetrik bir tomonlama.

Asimmetrik ikki tomonlama;

15 +0,1 - assimetrik bir tomonlama, pastki og'ish nolga teng;

15 -0,1 - nolga teng yuqori og'ish bilan assimetrik bir tomonlama;

15 ± 0,2 - nosimmetrik ikki tomonlama;

Ijobiy og'ishlar bilan assimetrik bir tomonlama;

Minus og'ishlar bilan assimetrik bir tomonlama.

Haqiqiy o'lcham, ya'ni o'lchov bilan belgilangan o'lcham, agar u maksimal o'lchamdan oshmasa va eng kichik maksimal o'lchamdan kam bo'lmasa yoki ularga teng bo'lsa, mos keladi. Yaroqli o'lcham uchun amal qilish sharti: to'g'ri o'lcham, agar u eng katta chegara o'lchamidan katta bo'lmasa va eng kichik chegara hajmidan kam yoki unga teng bo'lmasa, amal qiladi. Muvofiqlikni aniqlash uchun haqiqiy o'lcham chegara o'lchamlari (kerakli ishlab chiqarish aniqligini belgilaydi) va nominal bo'lmagan o'lcham bilan (bu chegara o'lchamlarini belgilash uchun faqat boshlang'ich nuqta) bilan taqqoslanadi.

4-MA’RUZA “VAL” VA “TESHIK” TUSHUNCHALARI.

"Val" va "teshik" tushunchalari

Hajmi uchun moslik sharti

Chizmadagi o'lcham ishlov berish u bilan belgilanadigan sirt bilan bog'liq bo'lishi kerak.

Chizma ma'lumotlari bilan ishlashda qulaylik va mulohaza yuritishni soddalashtirish uchun qismlarning o'ziga xos elementlarining butun xilma-xilligini ikkita elementga qisqartirish mumkin.

Mil- an'anaviy ravishda qismlarning tashqi (erkak) elementlarini, shu jumladan silindrsimon bo'lmagan elementlarni va shunga mos ravishda juftlik o'lchamlarini belgilash uchun ishlatiladigan atama.

Teshik- qismlarning ichki (o'rab turgan) elementlarini, shu jumladan silindrsimon bo'lmagan elementlarni belgilash uchun shartli ravishda ishlatiladigan atama.

Belgilar:

mil uchun: teshik uchun:

d- nominal hajmi; D- nominal hajmi,

d tah – eng katta chegara hajmi, D tah - eng katta chegara hajmi,

d turi – eng kichik o'lcham chegarasi, D turi – eng kichik o'lcham chegarasi,

d D – haqiqiy hajmi, D D – haqiqiy hajmi,

T d – qabul qilish T D – bag'rikenglik

Shu bilan birga, "mil" atamasi mil bilan aniqlanmasligi kerak - odatiy qismning nomi. Shuni ham unutmaslik kerakki, elementlarning xilma-xilligini "mil" va "teshik" ga kamaytirish hech qanday tarzda o'ziga xos geometrik shakl bilan bog'liq emas, "shaft" va "teshik" so'zlari odatda silindr so'zi bilan bog'liq. Qismning o'ziga xos konstruktiv elementlari silliq tsilindr shaklida yoki silliq parallel tekisliklar bilan chegaralangan bo'lishi mumkin. Qism elementning faqat umumlashtirilgan turi muhim: agar element tashqi (erkak) bo'lsa - bu mil, ichki (ayol) bo'lsa - teshik.

"Milli" va "teshik" atamalarining kiritilishi haqiqiy o'lchamning amal qilish shartini aniqlashtirishga imkon beradi. Endi kattaligi nikoh degan xulosani nikohning o'ziga xos xususiyati bilan to'ldirish kerak: nikoh tuzatilishi mumkin, nikoh tuzatib bo'lmaydigan (yakuniy). Agar element tashqi bo'lsa, ya'ni milya bo'lsa, unda ortiqcha hisoblangan haqiqiy o'lcham (eng katta chegaradan kattaroq) qo'shimcha ishlov berish orqali tuzatilishi mumkin - nuqson tuzatiladi. Va agar qismning elementi ichki bo'lsa, ya'ni teshik bo'lsa, uni qayta ishlash orqali ortiqcha baholangan haqiqiy o'lchamni (eng katta chegaradan kattaroq) tuzatish endi mumkin emas - uni kichikroq qilish, shuning uchun bu holda nuqson tuzatib bo'lmasdir.

Shunday qilib, o'lchamning mos kelishining yakuniy sharti quyidagicha ifodalanadi: agar haqiqiy o'lcham eng katta va eng kichik chegara o'lchamlari o'rtasida yoki ularning har qandayiga teng bo'lsa, o'lcham mos keladi.

Teshikning amal qilish shartlari (ichki element ) :

agar haqiqiy o'lcham eng kichik o'lcham chegarasidan kam bo'lsa, nuqson tuzatilishi mumkin;

agar haqiqiy o'lcham eng katta chegara hajmidan katta bo'lsa, nuqson tuzatib bo'lmaydigan (yakuniy).

Mil uchun yaroqlilik shartlari (tashqi element):

agar haqiqiy o'lcham eng katta chegara hajmidan katta bo'lsa, nuqson tuzatilishi mumkin;

agar haqiqiy o'lcham eng kichik o'lcham chegarasidan kam bo'lsa, nuqson tuzatib bo'lmaydigan (yakuniy).

5-sonli ma'ruza QONISH

Bo'shliq va shovqin bilan qo'nishlarni shakllantirish

Bo'shliq va interferentsiya bilan moslashishning grafik tasviri

O'tish moslamasi

Qo'nishlarni qo'llash

Barcha turli mashinalar, mashinalar, qurilmalar, mexanizmlar bir-biriga bog'langan qismlardan iborat. Ulanish dizaynlari va ular uchun talablar farq qilishi mumkin. Ulanish maqsadiga qarab, ish paytida mashinalar va mexanizmlarning juft qismlari bir-biriga nisbatan u yoki bu harakatni bajarishi kerak yoki aksincha, bir-biriga nisbatan butunlay harakatsiz qolishi kerak.

Ulanishning harakatchanligini ta'minlash uchun bir qismning (teshik) ayol elementining haqiqiy hajmi boshqa qismning (valning) erkak elementining haqiqiy hajmidan kattaroq bo'lishi kerak. Teshik o'lchami mil o'lchamidan kattaroq bo'lsa, bo'shliq paydo bo'ladi.

Ruxsat etilgan ulanishni olish uchun bir qismning (valning) erkak elementining haqiqiy hajmi boshqa qismning (teshik) ayol elementining haqiqiy hajmidan kattaroq bo'lishi kerak. Afzallik mil o'lchami teshik o'lchamidan kattaroq bo'lganda paydo bo'ladi.

Interferentsiya moslamasi bilan bog'lanishni yig'ishning texnologik jarayoni milni teshikka kuch bilan bosish (past shovqinlarda) yoki isitish orqali (katta shovqinlarda) yig'ilishdan oldin darhol teshik hajmini oshirish orqali amalga oshiriladi.

Bir xil nominal o'lchamlarga ega bo'lgan teshiklar va vallarni ulash natijasida hosil bo'lgan ulanish moslama deb ataladi. Fit - bu hosil bo'lgan bo'shliqlar yoki shovqinlarning o'lchamlari bilan belgilanadigan qismlarni ulash tabiati. Ulanishning tabiati yig'ilishdan oldin birlashtiruvchi qismlarning haqiqiy o'lchamlariga bog'liq va ulanishni tashkil etuvchi teshik va milning nominal o'lchamlari bir xil bo'ladi.

Xuddi shu chizmalar bo'yicha ishlab chiqarilgan qismlar partiyasidagi mos teshiklar va millarning haqiqiy o'lchamlari belgilangan maksimal o'lchamlar orasida o'zgarishi mumkinligi sababli, demak, bo'shliqlar va shovqinlarning o'lchamlari birlashtiruvchi qismlarning haqiqiy o'lchamlariga qarab o'zgarishi mumkin. . Shuning uchun, eng katta va eng kichik bo'shliqlar va eng katta va eng kichik aralashuvlar o'rtasida farqlanadi.

Eng katta bo'shliq Smax eng katta maksimal teshik o'lchami Dmax va eng kichik maksimal mil o'lchami dtype o'rtasidagi farqga teng: Smax = Dmax - dtype.

Eng kichik bo'shliq S turi eng kichik maksimal teshik o'lchami D turi va eng katta maksimal mil o'lchami d max o'rtasidagi farqga teng: S turi = D turi - d max.

Maksimal shovqin Nmax eng katta maksimal maksimal mil o'lchami dmax va eng kichik maksimal teshik o'lchami I turi o'rtasidagi farqga teng: Nmax = dmax - Dtype.

Eng kichik shovqin N turi eng kichik maksimal mil o'lchami d turi va eng katta maksimal teshik o'lchami D max o'rtasidagi farqga teng: N turi = d turi - D max.

Ko'chatlarning grafik tasviri ulanishning nominal o'lchamiga mos keladigan nol chiziqni chizish bilan boshlanadi (ulanishni tashkil etuvchi teshik va milning nominal o'lchamlari yoki bir xil narsa, moslikni tashkil etuvchi, bir xil bo'ladi). Teshik va mil uchun umumiy bo'lgan nol chiziqdan ular tanlangan shkala bo'yicha va teshik va milning maksimal og'ish belgilarini hisobga olgan holda chiziladi va har bir holatda - teshik va mil uchun - mos keladigan chiziqlar o'rtasida. yuqori va pastki og'ishlarga, biz juftlash teshiklari va milning bardoshlik maydonlarini olamiz.

Qo'nishning grafik tasviri

bo'shliq bilan

Interferentsiya moslashuvining grafik tasviri

O'tish moslamasi - teshik va milning haqiqiy o'lchamlariga qarab, ulanishda ham bo'shliqni, ham interferentsiyani olish mumkin bo'lgan moslama. Bunday moslashuvlarning grafik tasvirida miller va teshiklarning bardoshlik maydonlari qisman yoki to'liq bir-biriga mos keladi. Ishlab chiqarishdan oldin, teshik va milni ulashda nima sodir bo'lishini aniq aytish mumkin emas - bo'shliq yoki shovqin. O'tish moslamalari eng katta shovqin va eng katta bo'shliq bilan tavsiflanadi. Interfeysning ishlashi davomida uni qismlarga ajratish va qayta yig'ish zarur bo'lganda, interferentsiya o'rniga o'tish moslamalari qo'llaniladi.

O'tish moslamalari, qoida tariqasida, bo'g'inlarning harakatsizligini (dublonlar, pinlar, pinlar va boshqa mahkamlagichlar) ta'minlash uchun juftlashuvchi qismlarni qo'shimcha mahkamlashni talab qiladi.

O'tish moslamasini grafik tarzda tasvirlashda, teshik va milning bardoshlik maydonlari bir-biriga mos keladi, ya'ni mos keladigan teshikning o'lchamlari mos keladigan milning o'lchamidan kattaroq yoki kichikroq bo'lishi mumkin, bu bizga oldindan aytishga imkon bermaydi. juftlashuvchi qismlarni ishlab chiqarish, mosligi qanday bo'ladi - bo'shliq bilan yoki aralashish moslamasi bilan.

Kafolatlangan ruxsatnomaga ega qo'nishlar qismlarning nisbiy siljishiga ruxsat berilgan hollarda qo'llaniladi.

Kafolatlangan shovqinga ega armatura faqat juftlashuvchi qismlarni yig'ish paytida yuzaga keladigan elastik deformatsiyalar tufayli qo'shimcha mahkamlashsiz kuch yoki momentni uzatish zarur bo'lganda qo'llaniladi.

O'tish qo'nishlari qismlarni markazlashtirishni, ya'ni teshik va milning o'qlarining mos kelishini ta'minlash zarur bo'lgan hollarda qo'llaniladi.

6-MA'RUZA EKIB EKISH TIZIMLARI

Tizimning asosiy tafsilotlari

Teshik tizimi

Shaft tizimi

Qo'nish tizimini tanlash printsipi

Bir xil nominal diametrli bo'shliq, shovqin, o'tish moslamalarini milya bardoshlik maydoni yoki teshikka chidamlilik maydonining holatini o'zgartirish orqali olish mumkin. Bir qismning bardoshlik zonasini boshqasining konst holatiga o'zgartirish orqali har xil turdagi moslamalarni olish ancha qulayroq (texnologik, operatsion).

Tolerantlik maydonining pozitsiyasi asosiy bo'lgan va ulanishning zaruriy xususiyatiga bog'liq bo'lmagan qism deyiladi. tizimining asosiy qismi.

Asosiy teshik- pastki og'ishi nolga teng bo'lgan teshik.

Asosiy mil- yuqori og'ishi nolga teng bo'lgan mil